在全球高端制造领域,沃尔德非标刀具正以其突破性的技术创新和定制化服务能力,重新定义行业标准。今天让我们跟随技术专家闫工的实战经验,解码沃尔德如何通过"非标"解决方案为全球用户创造超预期价值。

▲沃尔德非标项目设计与应用服务部总监 闫文森

洞察差异,精准适配海外市场需求

在海外用户的出差经历,让闫工深刻体会到当地用户非标刀具使用习惯与国内的显著差异。当地工程师倾向于刀具即装即用,不愿花费过多时间学习与调试。为此,团队从设计源头切入,在刀体结构中设计了防呆机构,确保用户能够快速、精准调节尺寸;并在高精度孔加工中,综合材料变形、环境温度等多重因素,通过控制刃部尺寸,使加工孔径稳定位于公差的75%~90%区间,在保证CPK/PPK>1.67的同时,大幅延长刀具寿命;再比如给一些主机厂设计的加工缸体、缸盖的刀具方案时,会把断屑和反排屑思路整合进去,解决用户在成品工序清洁工件内部残存切屑的难题。

技术攻坚,突破复杂难题瓶颈

面对用户因刀具寿命短或加工精度不足导致的生产困境,沃尔德总能凭借深厚技术底蕴实现快速突破。以新能源汽车减速器壳体加工项目为例,用户现场20条生产线加工环境差异巨大,相同直径刀具在不同产线铰孔所产生的缩孔量差异可达0.03,缩孔范围超过了孔径公差,给刀具生产和使用带来极大困扰,且用户原用导条镗刀效率低下,急需解决。沃尔德团队综合考量所有加工系统因素,创新设计内胀式可调PCD多刃铰刀,直径可调范围±0.025,可在机床主轴上直接调节尺寸且刃部跳动不变,使用便捷。此设计巧妙化解用户多年难题,刀具寿命更是达到原焊接PCD铰刀4倍以上,效率是原来的1.67倍,为用户缩短调刀时间、降低换刀频率、提高生产效率、降低生产成本,赢得用户高度赞誉。

价值跃升,助力用户降本增效

沃尔德的技术方案为用户带来的核心价值提升显著,主要体现在生产节拍缩短和刀具寿命提高。比如某用户生产四驱车的后减速桥壳,原刀具方案加工总节拍是28min,经我们分析研究后,将大部分刀具设计成多阶梯多功能的复合刀具,优化后的加工总节拍是9min 20s,生产效率是原来的3倍。再比如某用户生产柱塞泵壳体,一个5阶梯的装配孔,每个阶梯孔径都要求H7级公差,原用刀具方案是5款单刃镗刀,光换刀时间就超过20s,经我们优化后,仅需要1把5阶梯的焊接PCD铰刀,省去4把刀的同时,保证了各个阶梯孔的同心度和圆柱度,生产节拍由原来的55s缩短至18s。这些看似简单的刀具优化案例背后,实际上是沃尔德非标刀具多年的生产设计技术沉淀和现场应用经验积累的综合体现。

高效协同,展现强大协作能力

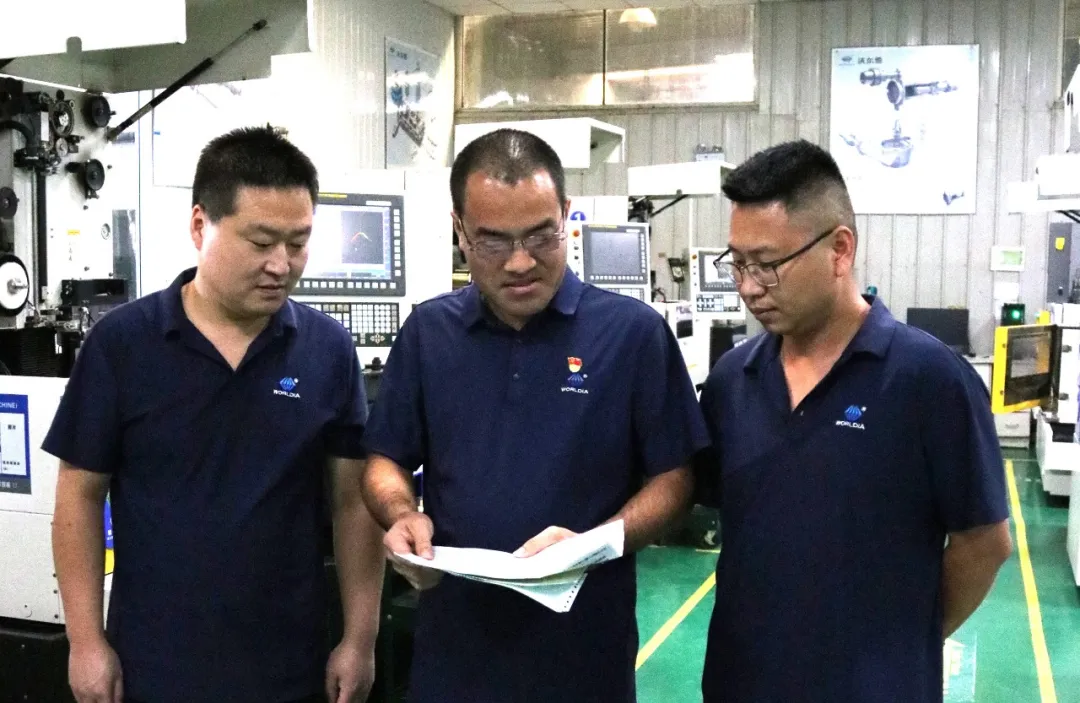

项目落地过程中,沃尔德技术团队与销售、用户等多方高效协同,才能确保技术方案快速响应用户需求。说到快速响应,闫工认为以工厂为圆心,车程2小时或200公里厂距为半径,构建快速响应重点业务范围,如廊坊工厂辐射京津冀、嘉兴工厂辐射江浙沪,我们可以做到当日到达并提供技术服务。闫工凭借车间工作经历积累的良好群众基础,能直接安排问题刀具返修,并与生产负责人详细沟通修改要点,试切合格后分享试切报告,形成产品全生命周期闭环管理。此外,技术人员综合素质过硬,具备英语听说读写能力,可直接与国外用户沟通,避免翻译歧义,提高沟通效率。“紧急攻关”案例中,无论是刀具尺寸有误还是现场需临时增加新刀,沃尔德各部门都能接力协作,在短时间内完成任务,充分彰显强大协作能力。

洞察市场,引领研发创新方向

闫工在沃尔德13年,历经多个岗位,见证公司非标刀具发展壮大。他总结出“胆大、心细”的工作理念,“胆大”体现在敢于打破常规、另辟蹊径解决难题;“心细”则要求对图纸尺寸公差严格检查推敲。面对新材料、新工艺、新行业加工刀具需求,沃尔德始终站在用户使用角度开发设计刀具,根据用户需求选择合适刀体材料、优化刃部设计。

坚守初心,践行服务用户使命

作为一名共产党员,闫工始终坚守“坚守初心、忠于组织”的工作准则。沃尔德人以用户为中心,将用户需求作为产品需求源头,每次出差都带着解决问题和推广设计理念的双重使命,力求为用户创造更多价值。同时,注重经验传承,通过“传帮带”方式将成功交付项目经验分享给团队成员,逐步形成沃尔德非标刀具独有的设计理念和产品技术体系。在出差行程安排上,也尽显精打细算,选择性价比高的航班或夜间卧铺车,确保不耽误工作。

沃尔德非标刀具,以技术为笔,绘就创新蓝图;以服务为墨,书写合作篇章。未来,沃尔德将继续砥砺前行,为用户创造更大价值,推动行业迈向新高度。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号