提要:通过对高温高压合成金刚石3种主要装备在关键部件受力状况与使用寿命、高压腔体积与压力利用率、高压冲程大小与压力稳定性,高压腔变形与温场、压场的关系等方面的比较,分析了3种主要装备在技术难易程度、适用性选择和投入产出比的差异;强调了我国金刚石行业要改变当前只能生产中低档金刚石的现状,向生产高品级锯片级金刚石的方向发展,与国际接轨,应该走大型化两面顶的道路。

关键词:两面顶压机,六面顶压机,凹模,合成金刚石

1.引言

当前世界上使用高温高压技术合成金刚石的主要装备有两面顶、六面顶、凹模3种形式。国内围绕这3种装备优缺点的议论已持续了多年,从黄山会议到深圳会议、郑州会议都反复研讨过,会议的看法是基本一致的:即行业要从当前只能生产中低档金刚石的现状向生产锯片级金刚石的方向发展,与国际接轨,就必须走大型化两面顶的道路。多次会议的呼吁对有关部门的决策发生了作用,促成了贵阳第六砂轮厂、深圳亚州金刚石厂、八达稳德金刚石公司等先后引进国外大型两面顶装备,同时也坚定了我们使用国产两面顶进行研究和生产的信心。

凹模,主要是前苏联研制和使用的装备。随着苏联的解体,国内有不少单位去独联体考察,并有单位引进了此类装备,其情况已基本了解。

六面顶,由于吨位低、投入少、技术相对容易、见效快,适应我国市场经济初级阶段的国情,从数量上发展很快,为我国进入人造金刚石工业生产大国作出了贡献。但是六面顶装备与国际大型两面顶装备相比,在技术水平、生产能力,产品质量、经济效益方面都有很大差距。我国每年生产的4~5亿克拉金刚石,也就相当于国际市场上3~4千万克拉高档金刚石的价值。不仅远远比不上G.E与De Beers,就连韩国水平也不如,从技术水平与综合经济效益来说,我国仍然是工业金刚石生产弱国。

随着近十几年来国际交流的加强,对国外金刚石研制、合成装备及其发展情况的了解,逐步由朦胧走向清晰,它进一步证实了几次研讨会指明的方向,大体上是正确的。可我国的现实情况却没有按指明的方向发展,国产两面顶由于资金投入不够,技术难度较大,只有独家在支撑,引进的两面顶也未形成气候。其原因主要是除了投入少,国内配套能力差以外,技术上封闭,缺乏对两面顶技术复杂性认识,决策层的体制缺陷,也是重要原因之一。对这一问题,以往的研讨会都未进行过深入的探讨。本文将着力对3种不同装备的基本特性、技术难易程度、经济投入大小等方面进行分析比较,以期明确我国合成金刚石装备大型化的方向。

2.三种设备的特点

2.1 顶锤、压缸的受力状况与寿命

硬质合金顶锤、压缸是合成金刚石超高压模具的关键部件,由于3种类型装备的结构不同,压缸、顶锤的受力状态也不会相同。硬质合金的性能是抗压强度高,抗拉强度低,因而设计模具时,应采取措施,使应力在硬质合金允许强度范围之内,以保证模具的使用寿命。鉴于不同装备的高压核心区结构完全不同,三向应力分布差异必然很大,从而导致了硬质合金使用次数的不同。

由光弹和有限元力学研究结果表明,凹模的中心底部受拉、受压应力最大,但整个模具三向受力较为合理,硬质合金的使用次数应该较高。两面顶顶锤受力状态较好,压缸承受三向应力,最危险的应力是外径处的轴向应力和内孔的切应力,经设计调整后可得到改善。压缸的损坏是内孔的低周疲劳破坏所致,使用次数应在102~103之间。六面顶顶锤主要承受压应力,除通电顶锤寿命略低外,非通电顶锤寿命较高,使用次数在103~104之间。从我国目前生产万克拉金刚石硬质合金消耗的统计数字看,与上面的分析相一致,使用次数由高到低的排列顺序应为凹模,六面顶、两面顶。有资料表明国外大型两面顶的顶锤压缸寿命可达数千次,这是与模具设计、高压腔体结构设计、硬质合金质量、装备的控制精度、工作人员的操作水平等综合水平高有关。

2.2 高压腔体积与压力利用率

表1列出3种合成金刚石装备的高压腔体积和表面积之间的关系。

从表中可以看出,两面顶具有最高当量体积(即单位表面积围成的体积),其次为六面顶,最小为凹模。这表明合成金刚石时,作用于相同表面积的力需相等,但相同表面积围成的高压室体积却不等。因此合成金刚石原料的装料量,依两面顶——六面顶——凹模的次序减少,因而同吨位不同类型的压机,合成人造金刚石产量的大小相差很大。

此外,由于装备结构不同,压力利用率也不同。两面顶最高,约为65%~75%;凹模次之,约为30%~34%;六面顶最低。这意味着相同施压面积,要达到同样的合成压力,所需压机的吨位有很大差异。

由于两面顶具有最高当量体积和最高的压力利用率两大特点,因而在合成金刚石压机吨位相同时,金刚石产量高出其余二种装备的几倍,这是两面顶的产量优势。

2.3 高压冲程大小与压力稳定性

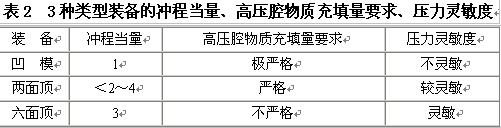

高压腔的高压是通过顶锤位移产生冲程形成的。冲程的大小不仅涉及产生高压的难易,而且还涉及对高压腔物质充填量的误差要求,以及合成过程中高压腔压力变化的灵敏度等多个方面,直接影响合成金刚石的压力控制精度。表2列出了3种合成装备的冲程当量。高压腔的充填量和压力灵敏度的比较。

由表2可知,凹模冲程小,压力调节余地不大。当高压腔物质充填量稍多时会爆炸,稍少时压力升不上去,因此对高压室元件性能与尺寸要求十分严格。在合成过程中,由于石墨转变成金刚石导致体积收缩时,顶锤移动补充压力损失的灵敏度也差。两面顶冲程大于凹模。六面顶在这3种类型装备中,对合成块尺寸要求相对不严,它具有初压时合成块压缩和挤流的自动调节功能,压力灵敏度高。 冲程的大小,高压腔物质充填量的准确度要求与压力灵敏度构成了高压室的压力重复性和金刚石合成过程中压力补充灵敏度特性,对合成高挡锯片级金刚石工艺致关重要。它的适用性排序为:两面顶——六面顶——凹模。2.4 高压腔变形与温度场、压力场关系

当顶锤挤压高压腔时,不同类型设备的高压腔变形亦有较大差异。六面顶在合成时,六个顶锤同时向中心移动,若顶锤同步稍有误差,高压腔变形就不一致,而且圆柱形芯棒被六面挤压向方形转变,变形不规则,这必然导致合成芯棒的温度场变化,且各次合成之间的温场不同。凹模对上下压砧对中性要求高,若有偏差,高压腔容易被挤压成椭圆形。两面顶合成时,由于有压缸支撑,在顶锤加压时,芯棒逐渐被墩粗,但变形十分规矩,因而温场稳定,重复性好,易于控制。从压场来说,由于加压方式、冲程大小及高压腔变形程度的不同,使得六面顶的压场最均匀,凹模次之,两面顶排在最后。但当两面顶采取措施后,压力梯度可以减少,特别是大型两面顶,高压腔容积很大,可使压场有明显改善。

3.不同类型装备的适用性

上面对3种不同类型装备的技术特点做了分析比较,可以看出是各具特色,此长彼短。综合其各自的特点,不难分析它们的适用性。

3.1 凹模

它的高压腔压力稳定性差,变形不规矩,重复性差。因而,凹模不适合生产需要长时间生长的高档金刚石和金刚石大单晶,也不适生产形状严格的PCD。但它结构简单,操作方便,效率高,硬质合金消耗低,适合生产低挡金刚石和金刚石微粉。

3.2 六面顶

其高压腔被挤压时变形不规矩,造成温度场不稳定,且压机吨位产生的高压腔当量体积小,这一主要缺点致使该类装备也不宜用来生产需要生长较长时间的高档金刚石,亦不宜生产大单晶和形状规则的PCD。但它操作简便,压力传递快,效率高,最适宜生产中,低挡金刚石和柱状PCD。

3.3 两面顶

由于高压冲程适中,压力稳定性好,高压腔变形规矩,使得温度场与压力场相对比较稳定,特别是高压腔体积大,适合需要长时间生长的大单晶,尤其适合生长杂质含量低的高档锯片级金刚石、形状规矩的片状PCD和拉丝模等聚晶产品。但两面顶超高压模具设计较复杂,操作相对繁琐,硬质合金消耗高,不适宜生产周期短的低挡金刚石。正因为3种类型设备的适用性不同,目前独联体国家多采用凹模生产低挡金刚石;而六面顶适合中国国情与综合国力,用以生产中,低挡金刚石,得到了很快的发展;而发达国家以其雄厚的实力、巨大的投入、解决了大型两面顶装备的关键技术——超高压模具的技术难点,发挥两面顶优势,生产高档锯片级金刚石,垄断控制了世界市场。

4.三种类型装备的技术难易程度与投资比较

从技术角度对10MN级3种类型装备的比较,技术复杂程度依凹模——六面顶——两面顶次序递增。但依据目前国内实际水平,对10~25MN级的装备,不论是凹模、六面顶,还是两面顶的技术均已基本掌握。特别是25MN两面顶超高压模具的研制成功为国产两面顶奠定了基础。从设备大型化的技术难易程度看,60~100MN大型两面顶装备,尽管技术难度大,但国外已完全过关,它垄断了高档金刚石的生产,主导了超硬材料发展的潮流。凹模与六面顶大型化的技术难度同样很大,目前尚没有非常成功的实例。

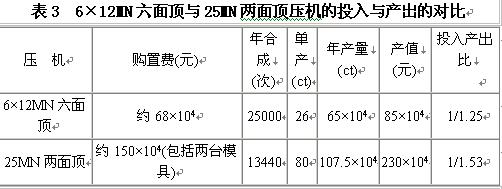

表3列出了6×12MN六面顶压机与25MN两面顶压机的投入与产出的比较。

5 结 论

综合以上分析,我们认为采用两面顶生产中、高档金刚石具有明显的优势;25MN两面顶装备与合成技术适合现阶段中国国情,产品质量与投资效益均好,且利于与国际市场接轨;两面顶是合成金刚石装备大型化的方向,60MN两面顶装备与技术,应该成为今后缩短与国际先进水平差距,与国际接轨的主要装备。

作者单位:姚裕成 胡光亚 佟学礼 人工晶体研究所。

参考文献

1 姚裕成等.我国两面顶合成金刚石发展浅析.人工晶体学报,1998,27 (3):299

2 胡恩良.高压高温设备大型化的几个问题的剖析.机械部通用所,1983.10

3 Bundy F P.Ultra-High Pressure Apparatus.Physics Reports (Review Section of Physics Letters),1988,167:133

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号