随着电子器件不断向小型化、高功率方向发展,芯片和功率模块的散热问题日益突出。高导热封装材料成为电子产业的关键瓶颈之一。在众多候选材料中,金刚石/铝(diamond/Al)复合材料因其低密度、高导热率、可调热膨胀系数而备受关注。然而,该类材料在界面上容易生成 Al₄C₃相,不仅降低稳定性,还会在潮湿环境下发生水解,导致性能迅速衰退。

突破点:在金刚石表面构建均匀SiC界面层

为解决上述难题,湖南大学团队提出了一种新方法:

先利用 磁控溅射 在金刚石颗粒表面沉积一层均匀的硅(Si)预设层;

再通过真空退火,使Si逐步转化为碳化硅(SiC);

最终与铝基体通过压力浸渗结合,形成稳定的复合材料。

这一策略避免了金刚石与铝直接接触,有效抑制了Al₄C₃的大量生成,同时通过SiC层改善声子匹配,显著提升了界面热导。相关成果以“Preparation of homogeneous SiC coating on diamond particles by magnetron sputtering for diamond/Al

composites with high thermal conductivity”为题,发表在《Ceramics International》期刊上。

实验结果与机理

研究团队系统考察了硅预设层在不同退火温度下的相变过程,发现其演变顺序为非晶态Si、晶态Si、Si+SiC共存,最终在1300℃下完全转化为均匀致密的SiC层。这一SiC涂层厚度约为400纳米,与金刚石结合牢固,即使在高温下也不会开裂或剥落。相应地,界面结构由传统的“金刚石–Al₄C₃–铝”逐渐转变为“金刚石–SiC–少量分散Al₄C₃–铝”,形成了更稳定且有利于热传导的通道。

在优化后的界面作用下,复合材料的导热率实现了显著提升。实验结果显示,最高热导率达到了723 W·m⁻¹·K⁻¹,超越了传统制备工艺所得的水平。同时,由于SiC涂层能够有效抑制Al₄C₃的生成,这类复合材料在湿热环境中也展现出更好的稳定性,避免了因水解造成的性能衰减。

意义与展望

总体而言,该研究提出的“磁控溅射+真空退火”工艺为金刚石/铝复合材料界面的设计提供了一种新思路。通过在金刚石表面构建均匀、稳定的SiC化学键合层,研究团队有效解决了界面反应和热稳定性问题,为下一代高功率电子器件的散热封装材料开发提供了重要参考。

图文导读

图1. 通过磁控溅射法制备硅包覆金刚石颗粒增强的铝基复合材料

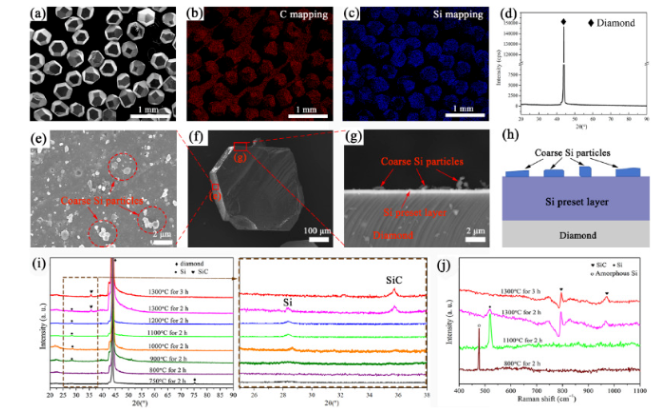

图2. (a) 磁控溅射30分钟制备的硅预沉积层的SEM图像,(b, c) 元素映射结果,(d) XRD谱图。(e, f) 磁控溅射90分钟制备的硅预沉积层表面的SEM图像。(g) 经90分钟磁控溅射制备的Si预沉积层截面SEM图像。(h) 经90分钟磁控溅射制备的Si预沉积层截面示意图。(i) 经不同条件退火处理的Si涂层金刚石的XRD谱。(j) 拉曼光谱。

图3. 经退火处理的硅包覆金刚石颗粒的SEM图像:(a)900°C退火2小时、(b)1200°C退火2小时及(c)1300°C退火3小时。其中,(a1, b1, c1, d1) 对应(100)晶面,(a2, b2, c2, d2) 对应(111)晶面。

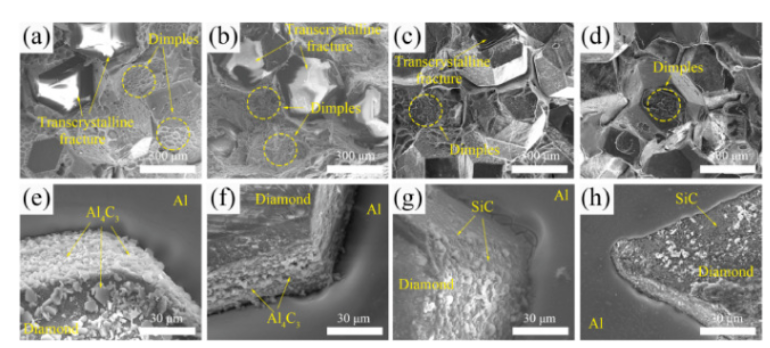

图4. 采用硅包覆金刚石颗粒制备的金刚石/铝复合材料横截面SEM图像:(a)退火前;(b)1100℃退火2小时后;(c)1300℃退火2小时后;(d)1300℃退火3小时后。采用硅包覆金刚石颗粒制备的金刚石/铝复合材料抛光界面SEM图像:(e)退火前;(f)1100℃退火2小时后;(g)1300℃退火2小时后;(h)1300℃退火3小时后。

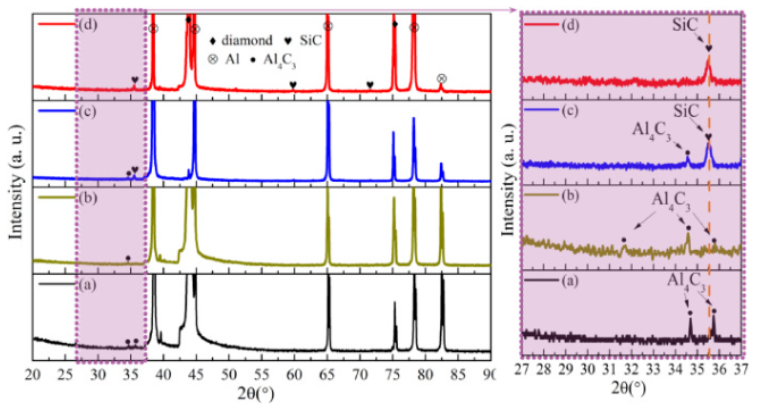

图5. 采用硅包覆金刚石颗粒制备的金刚石/铝复合材料的XRD谱图:(a)退火前;(b)1100℃退火2小时后;(c)1300℃退火2小时后;(d)1300℃退火3小时后

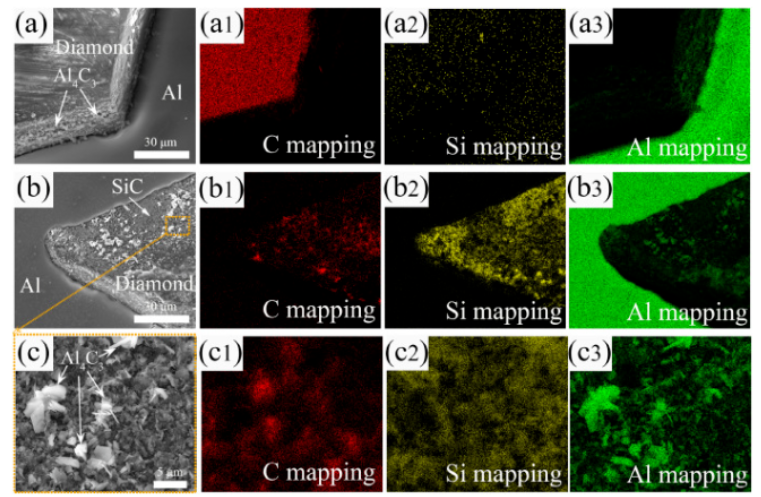

图6. 采用硅包覆金刚石颗粒制备的金刚石/铝复合材料经(a-a3)1100℃退火2小时及(b-b3)1300℃退火3小时后的元素映射结果。(c-c3)图(b-b3)所示样品上白色颗粒的元素映射结果

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号