随着AI算力芯片、第三代半导体高频器件及国防装备向高集成化、小型化方向加速迭代,其热流密度已突破1000 W/cm²,传统散热技术难以应对高热流密度挑战。金刚石凭借2000 W/(mK)的超高热导率,是目前解决高热流密度散热难题的最优材料。但因自身棱角结构产生较大的接触热阻限制了金刚石热界面材料的发展。

近日,中国科学院宁波材料技术与工程研究所虞锦洪、江南、王延东、代文团队在金刚石/液态金属热界面材料制备技术上取得新突破。团队提出双层界面构筑策略,首先微球化的液态金属(LM)与微米金刚石共混于环氧树脂基体中,制备了兼具超低热阻与高绝缘的导热粘结剂(TCA)表层。微纳米级的TCA可填充异形封装缝隙。通过高转速剪切诱导LM在金刚石(150 μm)表面生成氧化镓层,再利用梯度转速调控液态金属包裹氧化镓层,构建的中间层热导率高达237.9 W/(mK)。最后,通过“界面涂覆-主体填充-表层封装”的三明治结构设计,既阻隔了LM的泄漏风险,又通过低热阻界面与高体热导率实现热量的快速传导。研究成果以“Morphology-Controllable Liquid Metal/Diamond Sandwich-Structured ThermaInterface Material toward High-Effciency Thermal Management”为题发表在《ACS Nano》期刊。

图文导读

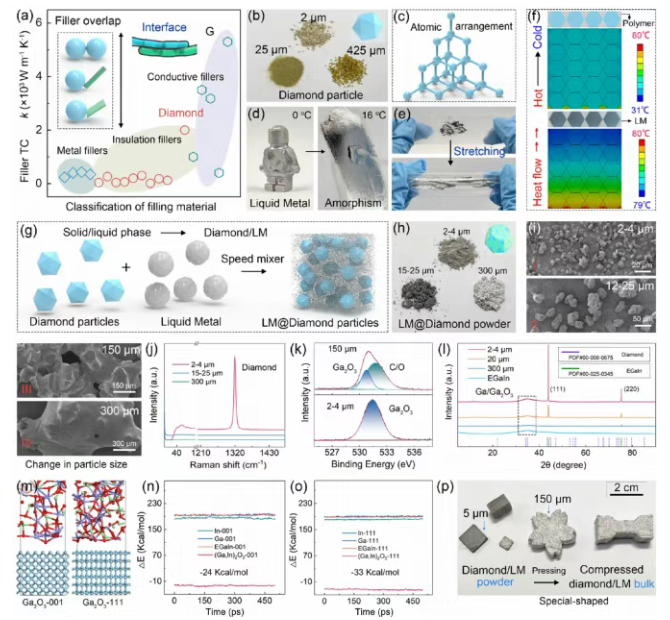

图1.(a)填料的导热系数。(b)不同尺寸金刚石颗粒的光学图像。(c)金刚石原子结构。(d)不同状态的LM。(e) LM的可变流动性。(f)通过有限元分析模拟金刚石在不同基体中的传热速率。(g) LM@D复合材料的制备工艺。(h) LM@D复合材料光学图像。(i) LM@D的SEM图像。(不同尺寸的金刚石颗粒)。LM@D谱图分析:(j) 拉曼光谱,(k) XPS,(l) XRD。(m)金刚石原子界面模型和对应的(n, o)的表面吸附能。(p)不同形状LM@D压块的光学图像。

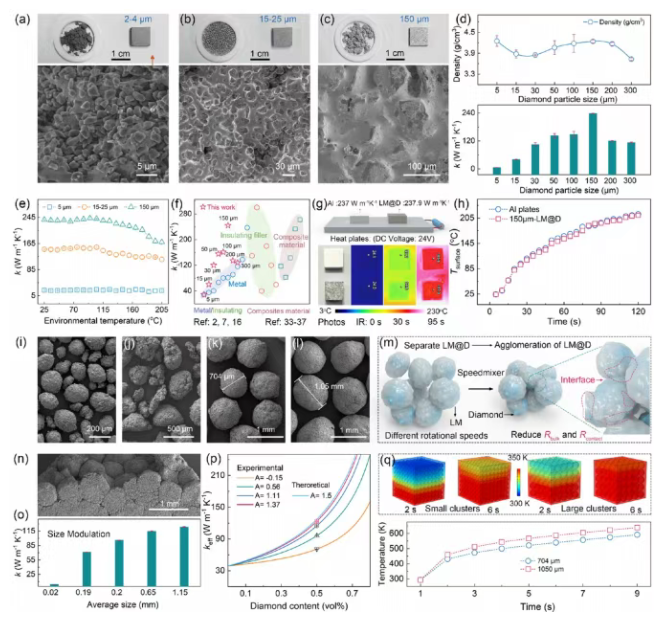

图2.(a-c) LM@D复合材料块的光学图像及其对应的SEM图像。(d)不同尺寸金刚石颗粒制备的LM@D复合材料的密度和导热系数。(e) LM@D的导热系数与环境温度的关系。(f) LM@D复合材料与以往文献中代表性材料的导热系数比较。(g)评估通过平面瞬态传热的测试装置(Al和LM@D的红外图像)和(h)温度演变与加热时间的关系。(i- 1) LM@D颗粒尺寸变化的SEM图像。(m) LM@D复合球团的传热机理。(n,o)不同尺寸下复合球团的SEM图像及其对应的导热系数。(p)将Lewis-Nielsen导热模型与图2o中的数据拟合。(q) COMSOL对不同尺寸球团传热速率和温度演化的瞬态模拟。

图3.(a)在LM@D中形成LM的导电路径,(b) LM@D表面形貌的SEM图像。(c)不同填料与EP混合后的光学图像。(d) D /LM/EP丝印和填缝的SEM图。(e) D/LM/EP内部结构的SEM图像。(f) D/LM/EP的界面热阻(Rtotal)。(g) D/LM/EP与文献报道的导热复合材料的比较。(h)表面粗糙度对比及演变过程如(i)所示。(j)封装在D/LM/EP复合材料中的LM的SEM图像。(k)体积电阻率。(l)剪切过程中EP和D/LM/EP的应力-应变曲线。(m)“三明治结构”封装的SEM图像和放大后的图像(n)。(o,p)不同封装条件下ANSYS Workbench瞬态仿真的温度演化和热分布。

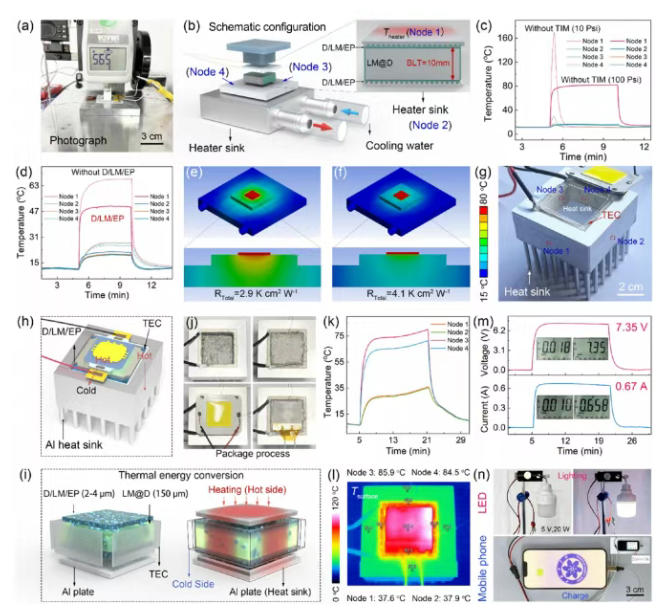

图4.(a)实验设置和(b) TIM性能测量系统示意图。(c)无TIMs的陶瓷加热板表面温度演变曲线。(d)桥接热源与散热器的不同接触面(D/LM/EP & LM@D)对应的温度变化曲线。(e,f)在ANSYS Workbench中模拟不同界面热阻引起的传热差异。(g)实验装置示意图及通过平面散热和平面余热回收的结构示意图(h)。(i)实验装置传热机理图。(j)器件照片及封装工艺。(k)不同节点温度演化曲线。(l)红外图像。(m) TEC输出电压、电流演变曲线。(n)输出功率驱动电子元件。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号