在现代科技对材料性能要求日益严苛的背景下,金刚石凭借超高硬度、高热导率、宽禁带、化学惰性等优异理化特性,成为解决诸多工业瓶颈的理想材料 —— 例如传统金属刀具加工高硅铝合金、碳纤维复合材料时的 “高磨损、低效率” 问题,以及第三代半导体器件的散热难题。

然而,天然金刚石资源稀缺且价格昂贵,人工合成技术成为核心方向。其中,化学气相沉积(CVD) 因能制备高品质、高性能的金刚石材料,成为当前金刚石薄膜与涂层的主流制备技术。根据厚度与功能差异,CVD 金刚石可分为两类:

金刚石薄膜:厚度通常为纳米至几十微米,是独立功能层,具备结构完整性和自支撑剥离特性,适用于光学元件、量子传感器等对厚度精度要求高的场景;

金刚石涂层:厚度为 1 微米至几百微米,直接沉积于基体表面,强调与基体的结合强度,核心作用是提升基体的耐磨性、耐腐蚀性,典型应用包括机械刀具、生物植入体。

CVD 金刚石制备技术

CVD 金刚石的制备是一个 “动态调控沉积过程”,需在高温(≥1800℃)、特定气氛下分解气态碳源,最终形成以 sp³ 杂化碳为主的三维晶体结构。其技术体系可分为 “生长机理” 与 “具体制备方法” 两部分。

CVD金刚石的生长机理

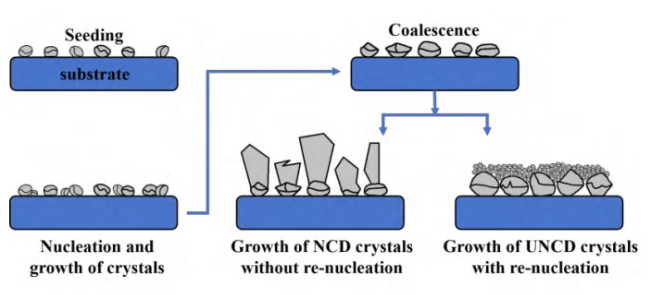

CVD金刚石的生长是一个复杂的多步骤反应过程,主要包括以下三个阶段:

气体输送与活化:将CH₄和H₂等气体通入反应腔室,通过热丝、等离子体或火焰燃烧等方式激发,生成含碳活性基团和氢自由基。

表面吸附与分解:活化后的基团到达基底表面并发生吸附和化学反应,形成金刚石结构所需的sp³杂化碳原子,同时氢自由基能够去除石墨等非金刚石相。

成核与生长:当表面活性碳原子浓度达到临界值时,开始形核,并不断通过sp³键合形成纳米团簇,最终实现晶体的稳定生长。

图 1 在异质预植晶基底上的 CVD 金刚石生长,成核过程

CVD金刚石制备方法

目前CVD金刚石的制备方法主要有以下几种:

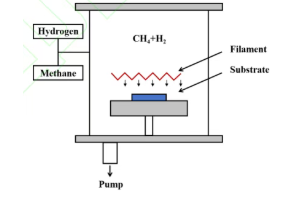

热丝化学气相沉积(HFCVD):利用高温灯丝分解碳氢化合物,设备简单、成本低,可实现大面积沉积,适用于涂层刀具的制备。但生长速率有限,薄膜质量相对较低。

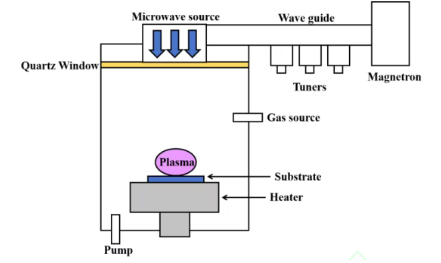

微波等离子体化学气相沉积(MPCVD):通过微波激发等离子体沉积金刚石,能够获得高质量的薄膜,是目前应用最广的方法。其不足在于沉积速率较慢,难以大面积均匀生长。

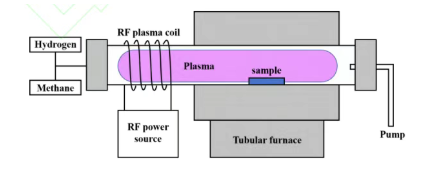

直流等离子体增强化学气相沉积(DC-PECVD):依靠直流电场激发等离子体,可在较低温度下沉积,适用于温度敏感基底,能够形成高结合力薄膜,但沉积效率偏低。

此外,还有直流电弧喷射等离子体化学气相沉积(DC Arc Plasma Jet CVD)(沉积速率最高,达 5~930 μm/h,适用于工具、光学级涂层)和燃烧火焰化学气相沉积(CFCVD)(设备简单、可大面积沉积,但涂层均匀性差),需根据应用需求选择。这些方法在工业化应用中需在结晶质量、生长效率与成本之间取得平衡。

CVD 金刚石的工艺调控:从 “参数” 到 “性能”

CVD 金刚石的质量(如结晶度、纯度)与性能(如硬度、透光率)高度依赖工艺参数的精准调控。核心调控方向包括 “气源体系” 与 “沉积参数” 两大类。

气源是决定金刚石生长效率与晶体质量的基础,需平衡 “碳供给速率” 与 “杂质抑制”。

碳源气体:不同体系的适配场景

甲烷基体系(CH₄/H₂)

最成熟的碳源,反应稳定。当 CH₄浓度从 1% 增至 10% 时,沉积速率从 1 μm/h 提升至 5.5 μm/h,但 sp³ 碳含量降低(非金刚石相增加);高压(>120 Torr)可提升速率,但易导致晶粒粗化。适用于电子级金刚石(如量子传感涂层)和精密光学涂层。

乙炔 / 丙酮体系(C₂H₂、C₃H₆O)

碳含量高,适合高速沉积。C₂H₂可实现 5~20 μm/h 的速率,且高温下(111)晶面优先生长;丙酮(液态碳源)可避免气体分压波动,适合曲面刀具等复杂基体,且能抑制石墨相,提升 sp³/sp² 比例。适用于高速刀具涂层。

CO/CO₂体系

氧元素可 “自清洁” 刻蚀石墨相,提升晶体纯度。例如 CH₄/CO₂混合气体(各 50%)可生长晶面良好的多晶金刚石,但 CO₂解离能高(5.5 eV,高于 CH₄的 4.5 eV),导致生长速率低(~1 μm/h)、成本高,适用于高纯度小尺寸器件。

新型碳源(富勒烯 C₆₀、石墨烯量子点)

理论上解离能低(比 CH₄低 32%),可在 600℃成核,但需高压 / 高温辅助分解,目前处于实验室阶段,适用于极端环境涂层(如火星探测器耐低温涂层)。

碳源浓度:平衡速率与质量

低碳浓度(体积分数 < 5%):利于单晶或高质量微米金刚石生长,但速率低;高碳浓度(>15%):加速沉积,但易形成多晶 / 纳米金刚石(NCD),表面粗糙化,非金刚石相比例增加。

低浓度有利于高质量单晶金刚石生长,但速率慢;高浓度能加快沉积,但容易形成石墨相或粗糙表面。

辅助气体:优化性能的 “调节剂”

氮气(N₂):促进成核与生长(如 MPCVD 中引入 0.15 sccm N₂,速率提升 1.7 倍),可作为掺杂源,但过量会引入缺陷,降低电学性能;

氩气(Ar):细化晶粒,降低表面粗糙度(如 HFCVD 中 Ar 比例 90% 时,粗糙度从 87.7 nm 降至 6.21 nm),改善摩擦性能;

氧气(O₂):选择性刻蚀石墨相,提升纯度,同时降低沉积温度。

沉积参数:气压与温度的关键作用

气压与温度:较高的气压和温度通常能提升沉积速率,但会导致晶粒粗化,需要结合实际应用进行调控。

应用领域

量子技术

CVD金刚石薄膜中的氮空位色心可用于量子传感、量子计算和量子通信,凭借优异的光学和电子特性,成为量子器件的重要材料。

光学领域

金刚石薄膜具有高透明性和耐磨性,可作为紫外激光窗口和红外光学元件。同时,其宽禁带特性使其在高功率激光应用中具备优势。

能源领域

金刚石薄膜可用作核辐射探测器,表现出高灵敏度与稳定性;掺硼金刚石(BDD)电极在电解水和环境净化中具有耐腐蚀、高效能的特点。

机械加工

金刚石涂层刀具硬度高、耐磨性好,加工效率显著提升,可延长刀具寿命3~5倍,广泛应用于石墨、钛合金等难加工材料的切削。

生物医学

金刚石涂层在医疗器械和植入物中应用广泛,兼具硬度、耐磨性和生物相容性,可用于人工关节、心脏支架和生物传感器等。

航空航天与石油化工

金刚石涂层能够在高温、高压、强腐蚀环境下提升部件稳定性,适用于深海开采和航空航天器关键部件。

挑战与未来展望

虽然CVD金刚石在多个领域取得了突破性进展,但仍存在一些制约其大规模应用的难点:

规模化生产与成本控制:高质量金刚石的制备成本较高,沉积效率不足。

薄膜大面积均匀性:实现大尺寸、高质量沉积仍存在困难。

生物安全性验证:长期稳定性和安全性有待进一步研究。

极端工况性能优化:在深空、核能等极端环境中的应用,需要发展复合结构或梯度膜层。

未来研究方向包括:开发多功能涂层(兼具导热、耐磨、生物相容等性能)、实现低成本大规模制备、加强生物安全性与长期稳定性研究,以及突破大尺寸单晶生长和智能化工艺控制。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号