金刚石薄膜因其极高的硬度、耐磨性、化学稳定性和热导率,被广泛视为理想的表面保护材料。但如何在非碳化物基底上沉积高质量金刚石薄膜,一直是材料领域的技术瓶颈。尤其在氧化锆陶瓷上,由于其热膨胀系数与金刚石相差悬殊,直接沉积时薄膜容易在冷却过程中因热应力而剥落,限制了其应用。

近期,中国科学院宁波材料技术与工程研究所与浙江工业大学团队,提出了一种新的解决思路:在氧化锆表面引入碳化过渡层,从而实现金刚石薄膜的可控、均匀生长。相关成果以“Carbonized transition layer mediated controllable and uniform growth of diamond film on zirconia substrate”为题发表在《Diamond & Related Materials》。

技术路径

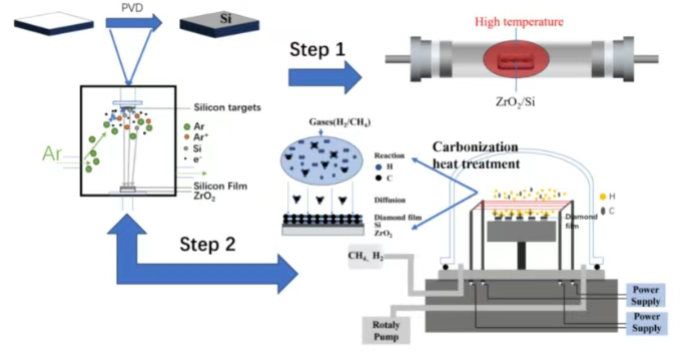

研究团队采用了“两步法”:

首先,在氧化锆表面沉积一层硅(Si)过渡层。硅的热膨胀系数与氧化锆接近,并且具有与金刚石相似的晶格结构,有利于缓解应力和促进成核。随后,通过碳化热处理,在硅层表面形成含有sp²/sp³结构的碳层,这一“碳化过渡层”显著提高了金刚石的成核密度与成核均匀性。

在此基础上,研究人员采用化学气相沉积(CVD)方法沉积金刚石薄膜,薄膜得以均匀生长并牢固附着在基底上。

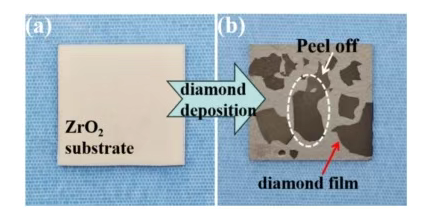

对比实验显示,若直接在氧化锆表面沉积金刚石,薄膜大面积剥落;而经过过渡层调控后,所获得的金刚石薄膜表面平整、晶粒均一,厚度约3.4 μm,表面粗糙度仅为64 nm,附着力显著增强。进一步的显微结构分析揭示了薄膜的形成经历了均匀成核—岛状生长—晶粒并合—连续成膜的演化过程。

该研究突破了氧化锆与金刚石热膨胀系数不匹配带来的限制,展示了通过界面工程在“非碳化物基底”上实现高质量金刚石薄膜生长的可行性。氧化锆与金刚石性能的互补,使这一复合体系在耐磨防护、高温环境和摩擦学器件等领域具有广阔应用前景。

图文导读

图1. 两步生长过程的示意图。

图2. (a) 氧化锆衬底的照片和 (b) 直接生长在氧化锆衬底上的金刚石薄膜的照片。

图3. 锆酸盐基底在硅层沉积和热循环处理后的形态和结构分析。 (a) 热循环过程的示意图,(b) 拉曼光谱,(c) 热循环处理前,(d) 热循环处理后。

图4. 碳化热处理后硅涂层二氧化锆基底的扫描电子显微镜(SEM)、拉曼光谱(Raman)及元素分布图像。(a)SEM形态,(b)拉曼光谱,(c)硅(Si)元素分布图,(d)碳(C)元素分布图。

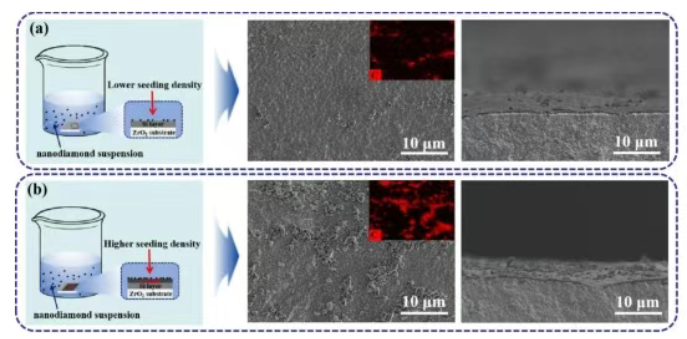

图5. 样品的表面形态、碳分布图及截面图像:(a)碳化热处理前和(b)碳化热处理后及超声波播种处理后的样品。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号