近期,沃尔德技术团队在海外市场取得实质性进展,通过解决某跨国制造企业的实际加工难题,再次验证了国产高端刀具的技术实力。

海外技术服务工程师 黄金宝

破局之道,简化操作

经过海外用户工厂拜访,沃尔德团队观察到,虽然当地加工工艺成熟,但各工厂工人技术水平参差不齐,直接影响生产效率和产品质量。

针对这一实际情况,团队决定从简化操作入手,重点优化刀具结构设计,减少不必要的调整环节,使产品更易上手。这种务实的设计思路,既解决了用户痛点,也为后续合作打下了良好基础。

实战检验,性能对标国际品牌

在这次海外客户拜访中,沃尔德团队也曾面临严峻考验。出发前,某大型企业提供的现用刀具清单均为国际知名品牌。在缺乏详细工况信息的条件下,团队凭借经验制定了初步方案,并携带正处于开发验证阶段的快进给刀片系列前往。

现场,客户提出对最难加工工况进行测试,工件呈现断续且连续部分较多。此前,该企业使用的某大品牌刀具,在加工过程中最多完成170件工件便出现崩刃现象。沃尔德团队使用快进给系列刀片进行加工时,展现出了明显的性能优势:当加工工件达240件时,为确保安全,团队才强制换下刀片。这一结果令客户惊叹不已,对中国刀具产品能够比肩国际知名品牌给予了高度赞誉。

聚焦痛点,为用户创造更多价值

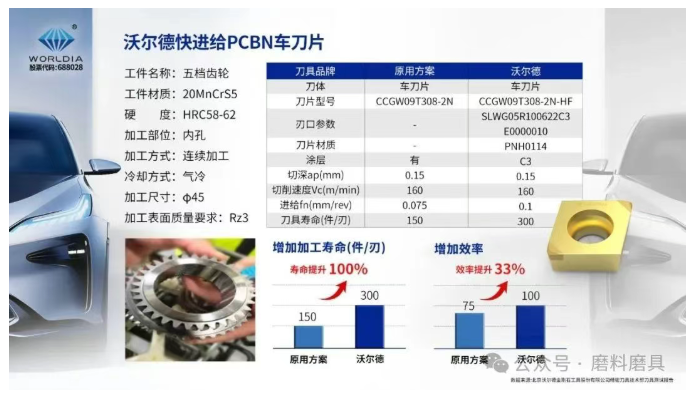

在某竞标项目中,用户的核心诉求是降本增效。沃尔德团队从刀具寿命和生产效率两方面着手改进,最终使刀具寿命提升100%,生产效率同步提高。这些改进直接转化为用户的市场竞争力:成本降低带来价格优势,效率提升缩短交货周期。正是这种看得见的实效,促成了长期合作。

持续优化,让产品更匹配市场需求

此次海外之行,沃尔德技术团队不仅验证了多款产品在用户现场的实际加工表现,还通过深入走访,系统收集了不同应用场景的工况信息。

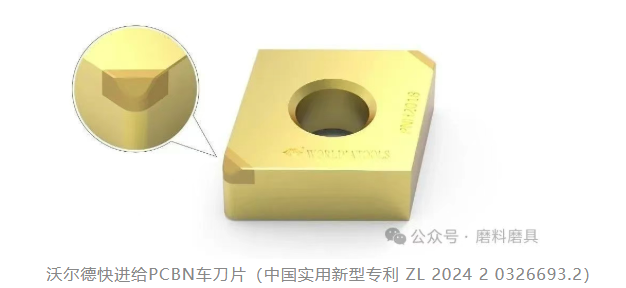

基于这些宝贵的市场反馈,沃尔德将进一步优化产品研发方向,确保新品更精准地匹配用户需求。为进一步提升产品竞争力,沃尔德计划针对在淬火钢加工场合,对快进给系列刀片进行标准化制定,使其可直接适配标准刀杆,无需依赖专用刀杆即可发挥加工效能。

未来,团队将继续聚焦用户需求,以稳定、高效、易用的产品赢得更多国际用户的认可与信赖,让世界见证中国刀具的风采。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号