近日,Diamond Technologies Inc.(以下简称DTI)宣布完成对Akhan Semiconductor(以下简称Akhan)全部资产的收购。此举虽未引起产业链普遍关注,但从长期视角看,代表着金刚石薄膜材料跨入系统工程化新周期的重要信号。与以往围绕“替代硅”的话题炒作不同,此次交易释放出的核心意图,是围绕热管理、耐磨结构、光学功能等实际应用场景,推动金刚石材料进入半导体制造、精密光子学与国防技术等高门槛场域,并加速其从“材料平台”向“制造能力”的转化进程。

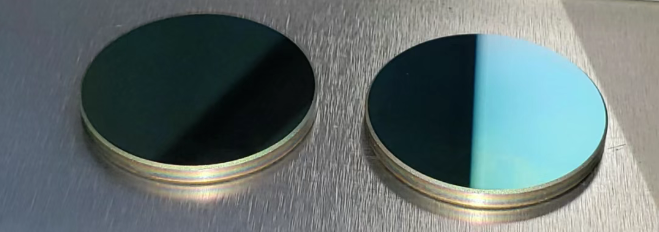

早在2021年,Akhan就宣布该公司制造出了首款300毫米金刚石晶圆。该公司表示,这款晶圆通过热丝CVD法在矽基等通用衬底上制备出高均一性、低缺陷率的金刚石层,良率可控,供给所需结构兼容标准光刻或金属化步骤,并且具备更优的热处理能力、功率响应能力与耐用性,适合应用于射频功率器件、高性能逻辑芯片甚至军工与航天项目。而且在现有晶圆厂线内只需实现弱调整便可应用。

首款300毫米CMOS金刚石晶圆,图源:Akhan

据了解,此次收购的关键在于技术路径重组。Akhan Semiconductor 所主导开发的 Miraj Diamond® 平台,自2010年代中期即着眼于低温化学气相沉积、界面异质整合以及光学透明层控制三大工程维度,其一系列金刚石薄膜制备、衬底处理和封装集成技术方案,构成了一条相对独立于硅化物、氮化物体系的第四代材料工艺线索。此次被DTI接手,不是为打造通用化金刚石器件,而是明确定位于“可集成、可批量制造、可嵌入现有生产线”的应用型技术组件。

尤其在当前半导体制造体系遭遇热管理瓶颈与物理材料极限之际,金刚石的工程潜力再次被推向前台。DTI将整合后的核心方向聚焦于三个主线场景:第一是面向高性能逻辑芯片和功率器件的耐热晶圆级扩散材料,通过金刚石层介入实现高热流密度结构内部的温度控制与寿命提升;第二是适配于光刻设备、干法刻蚀系统等关键工艺环节的耐磨部件开发,利用金刚石的极高硬度与化学惰性提升设备稳定性;第三是服务于国防光电系统与新型微显示领域的透波导电复合涂层,在极端环境中保障传感与能量耦合能力。

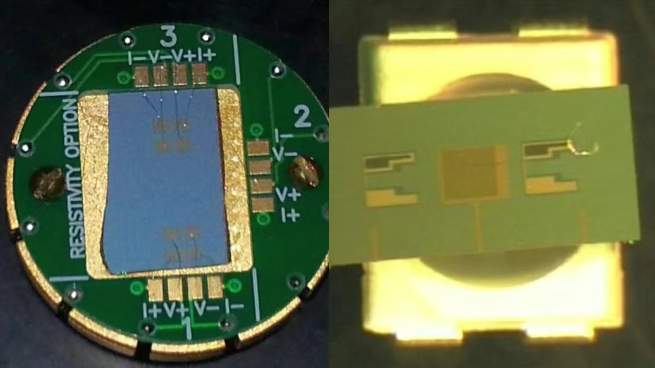

Akhan制造的金刚石智能手机屏幕,图源:Akhan

这三类应用虽彼此分属不同市场,但其共通点是:当前主流材料体系(如AlN、SiC等)在极端频率、功率或耐久性指标下已接近性能边界,亟需通过材料级补丁嵌入维持系统可拓展性。DTI此次将Miraj平台模块化整合的逻辑,正是试图以金刚石薄膜作为多系统接口中的“工程增强材料”,而非正面替代既有晶圆路线。

这种思路背后反映出一个产业层次的逻辑演化:金刚石材料产业的关键已从“突破生长技术”转向“适配系统约束”。不同于过往强调高纯度单晶与量产可控性,如今的核心竞争点在于——能否将小尺寸、非规则形态的金刚石结构,有效封装进光学窗口、芯片后段或设备磨损区,而不破坏原有工艺链条。

DTI表示,本轮并购后即启动与半导体设备制造商、光刻系统供应商的联合适配试验,其核心目标之一是推动Miraj平台中部分金刚石膜系材料快速进入干法刻蚀腔体、电荷注入导体、电热接口材料等关键工序的商业测试。不同于晶圆厂大规模流片需求,这类结构件和热界面材料具有较高单价、可验证性强、周期短等特点,是金刚石材料产业工程化初期最具现实性的切入窗口。

金刚石半导体用于电子领域,图源:Akhan

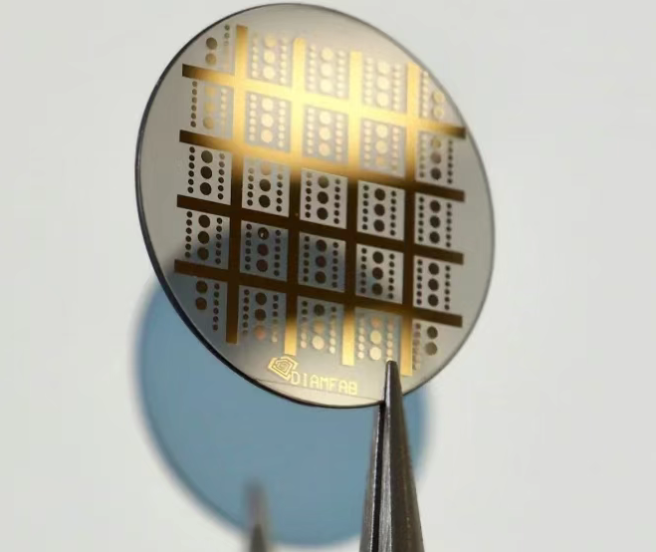

与此同时,该事件也在区域格局层面释放出另一个重要信号。近两年,美日欧多方正在加快对第四代电子材料的再投资,并不局限于基础科研,而是通过整合产业资产、重构商业接口的方式,直接在系统层级进行卡位。在法国,DiamFab完成首条3英寸外延金刚石样品线,并与Soitec合作推进射频器件中散热层集成验证;在日本,NIMS围绕金刚石与Ga₂O₃异质结结构建立材料参数模型数据库;在美国,Raytheon与Air Force Research Lab则在低轨宽温传感器中测试微金刚石涂层的抗辐射能力。产业方向日益明晰:金刚石材料不再追求全面替代硅,而是成为性能极限系统中的“必要选项”。

DiamFab生产的金刚石晶圆,图源:DiamFab

相较之下,我国金刚石产业虽在低成本合成(HPHT)、热沉片应用、部分量子器件原型方面已有布局,但在系统级应用、设备配套工艺验证、异质结构开发等方面仍处空白。近年来河南、宁夏、新疆等地引入多个金刚石材料与封装类项目,一些金刚石薄膜热管理项目也正在尝试建立多功能热扩散片平台,但尚未与国内主流GaN器件商形成有效工艺协同,供应链效能与技术反馈回路仍未建立。此次DTI整合Miraj平台并提出“快速适配系统接口”的工程战略,也为国内相关企业提供了参考路径。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号