随着集成电路和电子信息产业的快速发展,电子设备的集成化和轻量化愈发重要。然而,这一趋势也导致热量产生显著增加,给满足性能要求带来挑战。因此,电子设备中的散热问题已成为亟待解决的关键问题。金刚石/铜(D/Cu)复合材料因其高热导率(TC)和可调的热膨胀系数(CTE),成为理想的热管理材料,并在集成电路和电子封装等领域得到广泛应用。

然而,铜与金刚石之间通常存在较差的润湿性,导致 bonding 特性不佳。一般而言,当在金刚石表面涂覆涂层时,钨被视为合适的元素,因为它能与碳形成碳化物。

D/Cu复合材料传统上通过浸渗、火花等离子烧结(SPS)和热压(HP)等方法制备。其中,浸渗方法通常成本高昂且工艺复杂; SPS的烧结速度快,但整个烧结过程难以控制,密度受限且设备昂贵。相比之下,热压法因操作简单且成本可控,是制备D/Cu复合材料的合适方法。

传统上,通过高压(HP)制备金刚石/铜(D/Cu)复合材料的过程通常分为两种类型:一种是将金刚石粉末和铜粉末混合后直接压入模具腔体并进行热压以实现致密化;另一种是先在金刚石表面预涂一层厚实的纯铜涂层,使纯铜的体积分数达到>40%,然后对铜涂层金刚石进行热压。

然而,传统HP工艺难以避免厚度精度差、表面粗糙等工艺缺陷,且由于金刚石极高的硬度,加工难度极大。传统HP工艺存在诸多缺点,严重阻碍了D/Cu复合材料HP工艺的推广,使其难以提升热膨胀系数(TC)并优化力学性能。

哈尔滨工业大学朱嘉琦团队提出的高温层压工艺可实现极高的尺寸精度。与传统热压工艺相比,该工艺操作更简便且制造成本更低。该工艺可解决表面光洁度差、尺寸精度低及性能问题。相关研究成果以“Characterization and heat transfer model analysis of diamond/copper composite materials prepared by high-temperature lamination”为题发表在《Diamond and Related Materials》期刊上。

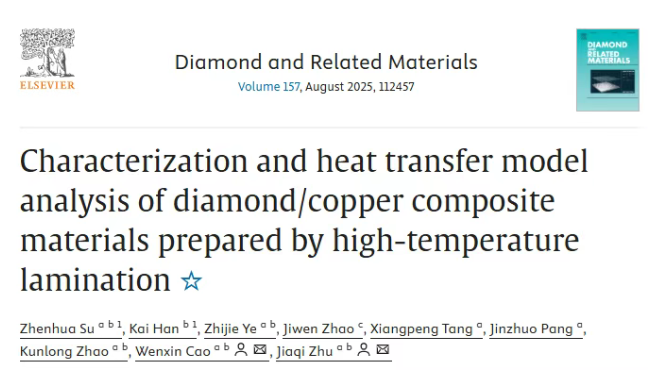

具体而言,采用钨涂层金刚石和铜片作为原料,将钨涂层金刚石置于铜片上,经层压后进行热压。该工艺利用铜金属在高温下具有高塑性和低流动应力的特性,使铜填充金刚石颗粒间的孔隙并使板材致密化。工艺流程图如图所示。对D/Cu复合板的热导率(TC)、机械性能及热冲击性能进行了测试,并对其微观结构进行了表征与分析。此外,为探索制备高热导率D/Cu复合材料的新工艺,通过有限元分析推导并验证了层状板的热导率模型。

图文导读

高温层压 D/Cu 复合板的流程图

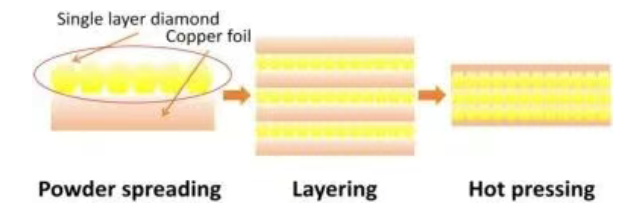

Jefferson 热导率模型图(a) 热导率模型的结构分解(b) 热导率模型大小

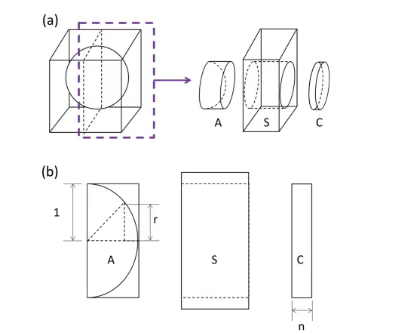

金刚石颗粒模型

金刚石排列

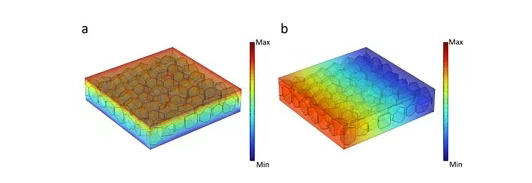

D/Cu板的有限元模拟温度分布图 (a) 面外热传导模拟;(b) 面内热传导模拟

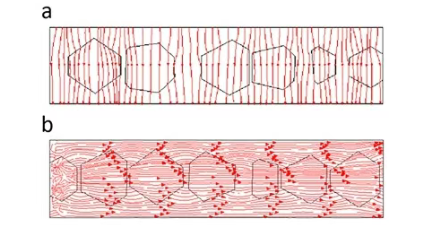

D/Cu 板中热流分布的有限元模拟(a) 面外传热模拟;(b) 面内传热模拟

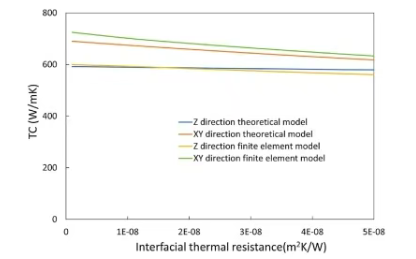

TC 有限元仿真与理论计算结果的比较

结果表明,通过高温层压工艺制备的D/Cu复合材料的热导率可达630.3 W/m·K。与传统热压工艺制备的D/Cu复合材料相比,高温层压工艺制备的复合材料具有更高的平整度和精度。此外,复合板的弯曲强度高达283.7 MPa。值得注意的是,经过100次热冲击循环后,复合板的热导率仅下降1%。涂层中的金刚石和钨碳化物形成高度稳定的半共生相界。采用简化的串并联模型计算了D/Cu板的平面内(xy)和面外(z)热膨胀系数。该改进模型准确描述了高体积分数D/Cu复合材料的热膨胀系数,且结果通过有限元分析得到验证。本研究对解决D/Cu复合材料的加工挑战具有重要意义。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号