近日,江南大学研究团队在材料科学领域权威期刊《Diamond and Related Materials》上发表了一项突破性成果,首次系统揭示了单晶金刚石在聚焦镓离子束(FIB)加工中的晶向依赖效应,为高精度金刚石刀具的定向加工与性能优化提供了理论支撑。这一发现有望推动半导体、光学元件等领域的超精密制造技术迈向新台阶。

一、晶向决定加工效果:高效与低损难兼得

单晶金刚石因其极高的硬度、热导率和化学稳定性,被誉为“终极刀具材料”,广泛应用于航空航天、半导体芯片切割等高端制造领域。然而,其加工过程中极易因离子束轰击产生石墨化、晶格损伤等问题,导致刀具性能下降。如何平衡加工效率与材料损伤,一直是行业难题。

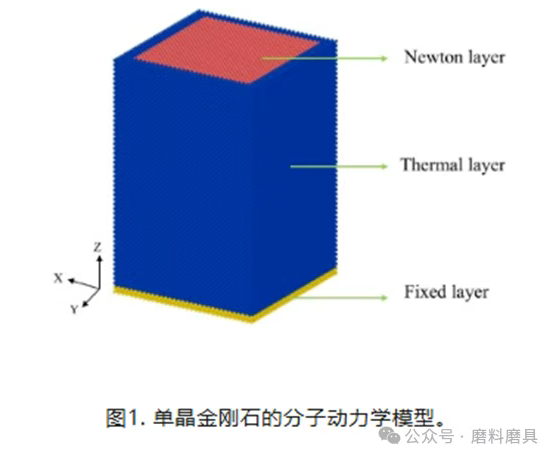

研究团队通过实验与分子动力学模拟发现,金刚石不同晶向对FIB加工的响应存在显著差异:

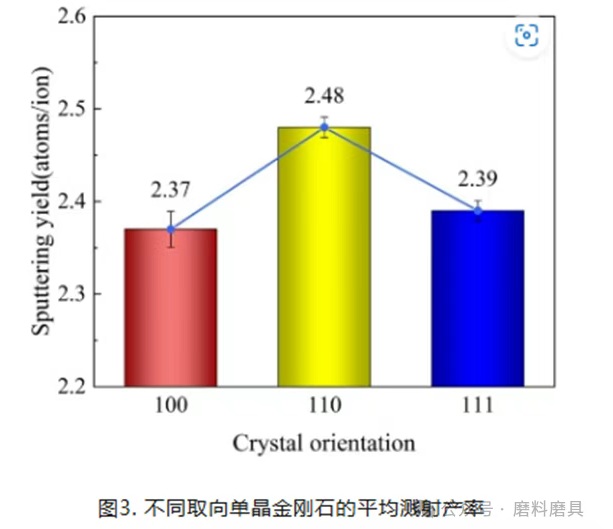

(110)晶向:高效但易损伤

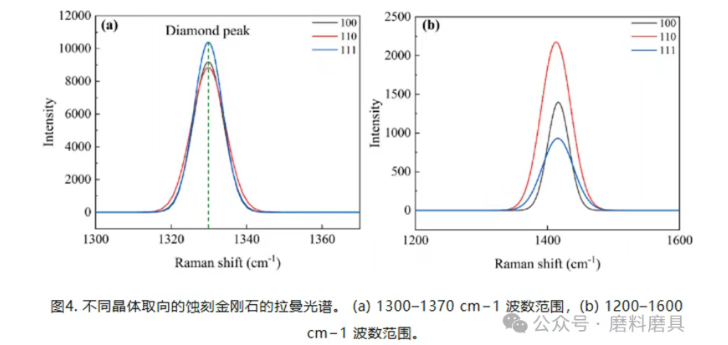

在相同加工条件下,(110)晶向的溅射效率(材料去除率)比(100)和(111)晶向高,加工深度最大。但拉曼光谱分析显示,其结构更易从稳定的sp³杂化(金刚石结构)转变为sp²杂化(石墨结构),损伤敏感性高,刀刃边缘易出现无序化。

(111)晶向:稳定但效率低

(111)晶向表现出最优的结构稳定性,离子束诱导的损伤最小,但材料去除率较(110)晶向低。

(100)晶向:折中选择

该晶向的加工效率与损伤程度介于前两者之间,适合对性能要求适中的场景。

二、原子尺度揭秘:离子通道宽度成关键

通过分子动力学模拟,团队进一步揭示了晶向差异的微观机理:

金刚石的(110)晶面具有更宽的原子通道和更低的入射阻力,镓离子可深入晶体内部,能量衰减较慢,从而形成更深、更广的损伤层,并加速石墨化区域扩展。而(111)晶面的紧密原子排列则像一道“天然屏障”,有效阻挡离子渗透,减少损伤。

三、从实验室到产业:晶向选择策略

研究团队基于上述发现,提出了单晶金刚石刀具的晶向选择策略:

追求高去除效率(如粗加工、快速成型):优先选用(110)晶向;

注重刀刃质量与结构完整性(如精密抛光、微纳结构加工):选择(100)或(111)晶向;

复合功能部件:可根据不同区域的需求,通过晶向拼接实现性能优化。

例如,在半导体晶圆切割刀具中,刀刃部分可采用(111)晶向以保证锋利度与耐久性,而刀体支撑部分则选用(110)晶向以提高材料去除效率,降低制造成本。

图文资料:

四、科普链接:什么是单晶金刚石的“晶向”?

单晶金刚石由碳原子以四面体结构周期性排列形成,不同晶面(如(100)、(110)、(111))的原子排列密度和化学键方向各异,导致物理性质显著不同。

五、未来展望:推动超精密制造革命

该研究为单晶金刚石刀具的定向加工与性能优化提供了理论依据,并为超精密加工中不同功能部位的晶向选取提供了重要参考。随着5G、量子计算等新兴技术对超精密元件的需求激增,定向加工技术有望成为突破制造瓶颈的关键利器。

本文参考江南大学研究团队论文《Orientation-dependent effects in single-crystal diamond during focused gallium ion beam processing》及相关科普资料整理。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号