陶瓷金刚石砂轮

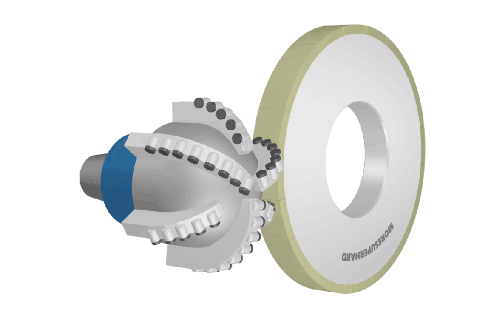

在石油钻探、煤矿开采、地质勘查等高强度应用领域,聚晶金刚石复合片(PDC Cutter)因其极高的硬度和耐磨性,被广泛应用于钻头制造。然而,这一“工业牙齿”的高硬特性也对其磨削工具提出了更严苛的要求。

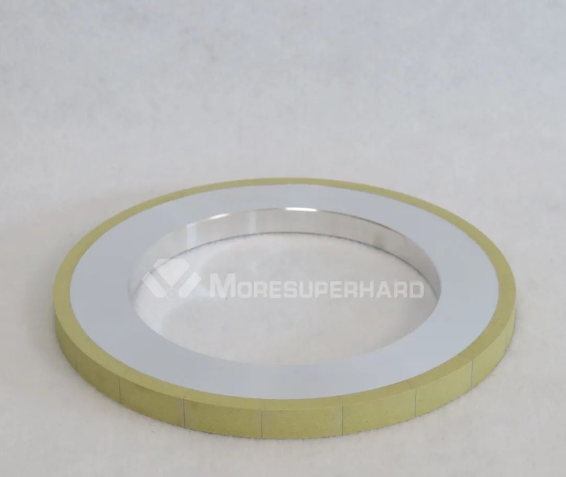

如何高效、精准、低成本地加工PDC复合片的金刚石复合层面?答案就是——陶瓷结合剂金刚石砂轮

一、陶瓷金刚石砂轮:PDC粗磨的优选方案

相较于树脂结合剂金刚石砂轮,陶瓷结合剂砂轮在PDC复合片加工中展现出明显优势。

降低磨削成本

陶瓷结合剂砂轮寿命长,耐热性优异,可连续长时间作业,单位PDC复合片的磨削成本远低于树脂砂轮

提高加工效率

陶瓷结合剂砂轮具备更强的刚性和自锐性,切削锋利,排屑顺畅,大幅缩短每片PDC的加工时间。

保证尺寸精度

陶瓷结合剂砂轮磨削过程稳定,几何形状保持性好,有助于实现PDC复合片的高尺寸一致性和低跳动。

树脂/陶瓷砂轮对比

二、常用规格与粒度推荐

用于粗磨PDC圆柱面(金刚石复合层面)的陶瓷砂轮,多为1A1平面型金刚石砂轮,适用于高刚性设备,常见规格如下:

粒度推荐

140/170 或 170/200:用于粗磨,兼顾效率与表面质量。

三、砂轮寿命和加工数量

以一片 400mm直径,50mm厚度,10mm环宽 的陶瓷结合剂砂轮为例:

可磨石油用PDC复合片约 200~300 片;

可磨普通地质用PDC复合片 1000 多片至 10000+ 片不等

该差异源于以下因素:

✅ 不同厂家PDC的复合层厚度与硬度差异;

✅ 金刚石品质等级不同;

✅ 烧结工艺、粒度结构等材料特性影响;

✅ 加工设备刚性、冷却条件与工艺参数。

这些因素叠加,使实际砂轮寿命和单位加工数差异可达 3~5 倍以上,因此需结合实际应用选择最优配方。

对于追求高效率、低成本、批量一致性的PDC金刚石复合片制造商而言,选用陶瓷结合剂金刚石砂轮,正是迈向精密制造与智能生产的重要一步。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号