前言

化学机械抛光(CMP)技术是半导体晶片表面加工的关键技术之一,并用于集成电路制造过程的各阶段表面平整化,近年来得到广泛应用。在CMP过程中,抛光垫具有储存、运输抛光液、去除加工残余物质、传递机械载荷及维持抛光环境等功能。随着CMP过程的不断进行,抛光垫的物理及化学性能会发生变化,表现为抛光垫表面产生残余物质,微孔的体积缩小、数量减少,表面粗糙度降低,表面发生分子重组现象,形成一定厚度的釉化层,导致抛光效率和抛光质量的降低。为了消除以上现象,必须对抛光垫进行修整。合理的修整不仅可以改善抛光效果,还可以提高其使用寿命,降低抛光成本。

从修整方式的角度来看,抛光垫分为自修整抛光垫和非自修整抛光垫。自修抛光垫将磨料嵌入到抛光垫内部,在抛光过程中,旧磨料借助于抛光垫于晶片之间的摩擦力,自动脱离抛光表面,使得新磨料暴露出来,所以该种抛光垫具有自动修复功能。这种自修整抛光垫目前还未得到广泛应用,绝大多数抛光垫均需要进行离线或者在线修整。但目前关于抛光垫修整的研究很少,尚未形成完整的理论,主要研究者ATI(Abrasive Technology Inc)、AppliedMaterial,Inc和3M公司,修整器及其修整工艺参数作为公司内部机密未作详细说明。本文着重介绍不同类型整修器及其相关修整工艺参数对修整效果影响规律的研究结果,从而为抛光垫的合理修整提供依据。

1 修整器性能参数对修整效果的影响

目前,最常用的修整器是金刚石修整器。金刚石颗粒的性能参数(包括类型。尺寸、形状及粘结力等)、排列方式及胎体材料对修正效果有重要影响。

1.1 金刚石颗粒的参数对修整效果的影响

金刚石颗粒的参数包括金刚石颗粒的类型、尺寸、形状及粘结力等多个方面。分析和评价每一个因素对抛光垫性能及抛光效果的影响规律,实验过程非常复杂,目前几乎只有ATI等公司在进行。但考虑到商业保密,大部分有关金刚石颗粒的实验参数未予公开。

在金刚石修整器修整效率的评价方面,Prabhu等提出采用RAS(relative abrasive sharpness)值作为修整效率的评价指标,并指出RAS与修整效率成线性关系。RAS与修整器和抛光垫两者之间的摩擦力相关,RAS与修整效率之间的线性关系在后续很多实验中得到验证。但RAS的测量方法及装置未做详细说明。

不同金刚石颗粒类型对修整效率产生不同影响。Bubnick等采用三种不同类型的颗粒进行修整实验发现,修整效率相差2.6倍左右,RAS值越大,其修整效率越高。

不同金刚石颗粒的尺寸、形状对修整效果产生不同影响。随着金刚石颗粒尺寸的增大,修整效率提高, 所获得的抛光垫表面粗糙度大,表面凹坑多,容易产生划痕等缺陷,抛光效果不理想。但颗粒尺寸过小时, 难以去除抛光垫表面的釉化层。Bubnick采用A、B、C和D四种不同颗粒形状(具体形状未作说明)的金刚石修整器进行试验发现,RAS和修整效率出现很大差别,但RAS与修整效率之间仍存在线性关系。

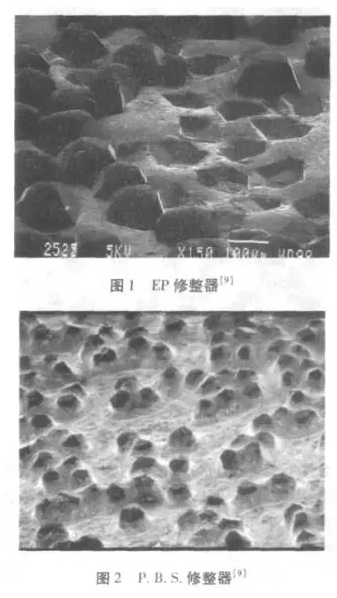

金刚石颗粒与胎体之间的粘结力会对修整效果产生影响。目前金刚石颗粒和胎体之间的粘结主要采用电镀镍(EP)等方法,在修整过程中,该方法容易造成金刚石颗粒的自由脱落,从而使得修整效率降低,修整器的使用寿命缩短,还会影响抛光效果。ATI公司采用一种P.B.S.m新技术来制备金刚石修整器,金刚石颗粒与胎体之间依靠化学。冶金的原理来粘结。将该两种修整器进行修整实验,通过对比单位面积金刚石颗粒的脱落数量发现,第二种方法的金刚石颗粒几乎不存在脱落现象,说明粘结力显著增强,如图1、2所示。所以粘结力的增大,有利于提高修整效率和修整器的使用寿命。

1.2 金刚石颗粒的排列方式对修整效果的影响

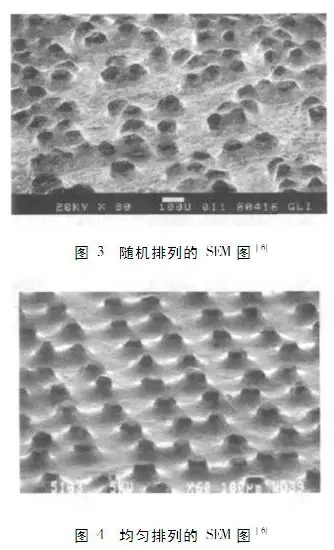

常见金刚石颗粒的排列方式有三种:随机排列、簇拥排列及均匀排列,如图3、4所示。不同的排列方式会对抛光垫性能及抛光效果产生不同影响。

簇拥排列的金刚石修整器对抛光垫修整时,动静态摩擦系数最大,修整效率最高,但容易产生抛光垫的过度磨损,导致使用寿命的降低。均匀排列的金刚石修整器对抛光垫修整时,动静态摩擦系数最小,修整效率最低,仅为簇拥排列的25%。但由于金刚石颗粒排列比较规则,易于表面沟槽的形成。随机排列方式是由簇拥排列和均匀排列混合而成,所以该类型金刚石修整器的修整性能位于前两者之间。

相对于簇拥式排列,抛光垫经过均匀排列的金刚石修整器的修整后,抛光效率提高了35%,表面不均匀性降低,表面刮痕等缺陷减少,使用寿命大幅度提高。其原因是修整后的抛光垫表面出现了一层比较均匀、坚韧、厚实的微凸峰,能够承受比较大的载荷,同时表面沟槽的形成有利于容纳、清除加工残余物质以及抛光液的快速输送和均匀分布,从而改善了抛光效果。

1.3 金刚石修整器的胎体材料对修整效果的影响

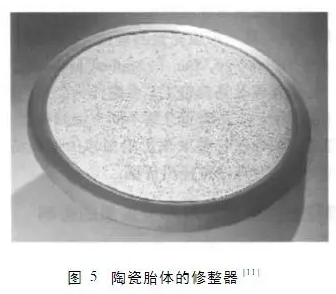

随着CMP的应用从氧化物发展到钨、铜等金属材料时,抛光液的pH值呈强酸性,具有很强的腐蚀性,这就要求修整器不仅具有机械磨削功能,还必须具有很强的抵抗化学腐蚀的能力。尤其是对抛光垫进行在线修整,修整器的抗腐蚀性更为重要。但现有的大多数金刚石修整器都是将金刚石颗粒通过电镀、铜焊或烧结等办法粘结到金属材料胎体上,并不具备抗腐蚀能力。随着胎体材料的腐蚀,金刚石颗粒脱落胎体,不仅会影响修整效果,缩短了修整器的使用寿命,还会给严重影响抛光效果。为了增强金刚石修整器的抗腐蚀能力,McGregor等选用陶瓷作为胎体材料,制成一个超平的修整面,并将金刚石颗粒均匀地粘结到胎体上,如图5所示。

经酸性溶液(硝酸铁溶液)的浸泡实验发现,该修整器未发生腐蚀和金刚石颗粒脱落等现象,具有非常强的抗腐蚀能力。经修整实验发现,相对于传统的修整器, 该修整器的修整效率基本相同,但由于其修整面更加平整,使得更多的金刚石颗粒与待修整面接触,所以能够获得比较好的平面度,同时降低了金刚石颗粒的磨损量(大约为传统修整器的金刚石颗粒磨损量的50%),提高了修整器的使用寿命。

2 修整工艺参数对修整效果的影响

2.1 修整压力及转速对修整效果的影响

当修整压力较小时,金刚石颗粒嵌入抛光垫的深度较小,不利于抛光垫表面釉化层的完全去除,表面微孔仍有堵塞,修整效率较低;随着修整压力的增大,去除厚度增大,修整效率提高,且表面均匀分布的微孔数量增大,有利于容纳抛光液和加工残余物质,从而改善抛光效果;但压力过大时,容易造成抛光垫严重磨损,降低其使用寿命,且压力过大也会使修整器产生振动, 影响修整效果。当修整器转速增加时,不仅可以提高单位时间内抛光垫与金刚石颗粒之间发生机械摩擦的次数,还可以增大两者之间的摩擦力,从而提高修整效率。总的看来,抛光垫修整时,修整压力及转速对修整效果的影响基本符合Preston方程的趋势。

2.2 修整温度对修整效果的影响

修整温度对抛光垫的沟槽、微孔及硬度会产生重要影响,并最终影响抛光效果。

当抛光垫未修整时,加工残余物质填满了沟槽,阻碍了抛光液的输送,如图6(a);对抛光垫进行修整时,随着修整温度的升高,沟槽内部残余物质逐渐去除,沟槽宽度逐渐扩大,如图6(b)和6(c);当修整温度达到80e时,沟槽底部及两侧的残余物质完全去除,槽壁比较平整,沟槽宽度达到最大值,有利于抛光液的输送,如图6(d)。

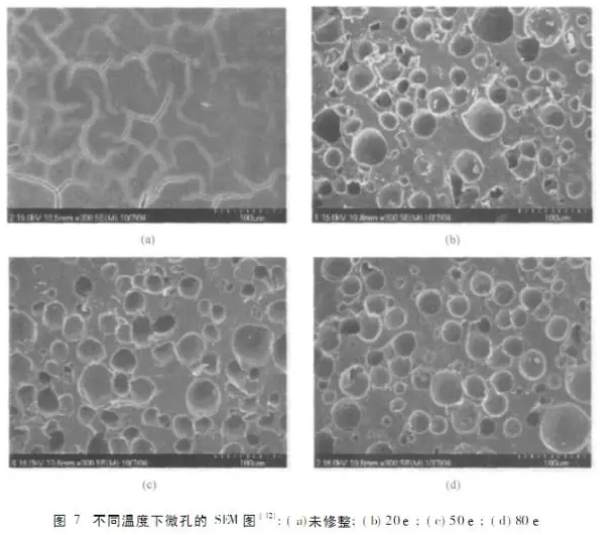

不同修整温度下,抛光垫表面微孔的变化过程与沟槽类似。未修整时,加工残余物质和废旧抛光液充满了微孔,如图7(a);随着修整温度的升高,虽然微孔尺寸增大,孔内残余物质减少,容纳的抛光液增多,但微孔的形状不规则,分布不均匀,如图7(b)和7(c);当温度达到80e时,抛光垫表面的微孔内的残余物质被全部去除,充满了新的抛光液,且微孔形状比较规则,分布均匀,如图7(d)。所以经过高温修整后的抛光垫,由于沟槽和微孔的存在,使得抛光液自由输送,可以提高抛光效率,同时获得比较好的表面平整度。

修整温度的变化还会导致抛光垫弹性模量的改变。随着温度的升高,抛光垫的弹性模量大幅度减小,硬度降低,经抛光实验后发现,所获得的加工表面比较平整,未出现表面缺陷及刮痕,从而有效地改善抛光质量。

2.3 修整密度对修整效果的影响

修整密度(Condition ing Density)是指抛光垫上某点在单位时间内修整的次数,其定义如下:

CD=1/VarmRpad

其中,CD为修整密度,Varm为修整器的径向移动速度,Rpad为该点到抛光垫圆心的距离。从公式可以看出Varm为定值时,修整密度随着Varm发生变化,所以抛光垫中间部分修整密度大,边缘部分修整密度小,这种修整方式称为过程修整;如果适当改变Varm值,就可以使得抛光垫上各部分的修整密度保持定值,这种修整方式称为平坦修整。

经修整实验发现,抛光垫的磨损率与修整密度成正比,因此过程修整时,抛光垫中间部分修整量较大,边缘修整量较小,导致表面平面度不理想;而采用平坦修整时,抛光垫各部分的修整量大体一致。经粗糙度分析发现,相对于过程修整,平坦修整后的抛光垫表面粗糙度比较小,各点处的波峰、波谷值变化较小。经釉化层分析发现,过程修整后,抛光垫中间部分修整密度大,去除的釉化层厚度较大,外围部分去除的釉化层厚度较小;而平坦修整后,抛光垫各釉化层去除厚度基本一致。考虑到CMP过程中,作为主要加工区域的抛光垫中间部分,发生磨损、变形及釉化层等现象比较严重,是重点修整区域,因此过程修整方式适合于离线修整的粗修阶段,平坦修整方式适合于离线修整的精修阶段。

此外,金刚石颗粒的刮除速度、嵌入深度及角度、修整时间及其间隔、修整器的径向移动速度等工艺参数均会对修整效果产生影响,但有待进一步研究。

3 金刚石修整器的发展趋势

化学机械抛光技术的不断发展,对金刚石修整器的性能提出了更高的要求:

1)金刚石颗粒不能脱落。在线修整过程中,金刚石颗粒的脱落会导致晶片和抛光垫的表面产生比较深的划痕,表面缺陷比较严重。怎样增大金刚石颗粒与胎体之间的粘结力,是金刚石修整器制备过程中必须解决的问题之一。减少金刚石颗粒的脱落,不仅可以改善抛光效果,还可以大幅度提高修整器的使用寿命,降低生产成本。

(2)金刚石颗粒的排列方式必须均匀且规则。金刚石颗粒均匀排列的修整器能获得比较理想的修整效果,使得CMP过程保持稳定,从而有效改善抛光效果。目前经常使用的均匀排列方式有矩阵式排列和同心圆排列。

(3)修整器具有较长的使用寿命。CMP过程中使用的一些抛光液酸度很高,会对修整器的胎体材料产生腐蚀作用,造成金刚石颗粒的脱落。因此要提高修整器的使用寿命,降低抛光成本,必须改善胎体的性能,如选用陶瓷作为胎体材料,或者采用树脂涂覆的方法强化胎体性能等。

可以看到1#结合剂和主晶相为玻璃相,有少量的磷石英存在,5#结合剂的晶相为纯玻璃相。对于1#结合剂当升温至100e以上时结合剂中的磷石英发生晶型转换,产生0.2%的体积膨胀效应,因此1#结合剂在140e~170e温度区间内体积迅速增大;5#结合剂为玻璃相,在整个测试温区内没有相变因此膨胀系数没有明显变化。由实验分析我们可以得出这样的结论:在该实验的结合剂体系中,Na2O是从两方面对结合剂膨胀系数产生影响。一方面,结合剂中Na2O含量的提高,增加了结合剂体系中自由氧的含量,破坏了结合剂中Si、O网络结构使膨胀系数增大;另一方面当结合剂中Na2O含量较低时,Na2O的加入可以抑制结合剂中析出磷石英,这有利于结合剂膨胀系数的减小。两方面共同作用的结果如图5所示的实验现象,当Na2O含量较低时结合剂的平均膨胀系数随Na2O含量的提高增加缓慢,当Na2O含量较高(摩尔比大于0.2时)膨胀系数随Na2O含量的提高迅速增加。

3 结论

在B2O3-SIO2-AI2O3-Na2O体系的金刚石砂轮陶瓷结合剂中,结合剂的耐火度随Na2O含量的增加而降低;结合剂中Na2O含量对由结合剂和金刚石磨料制得力学试条的强度有很大影响,当结合剂Na2O含量较低时,随Na2O含量的增加,力学试样抗弯强度提高。当Na2O/(B2O3+Al2O3)的摩尔比为0.5时,试样的抗折强度最高为70MPa。同时Na2O含量对结合剂20e~500e平均热膨胀系数也有影响,当Na2O含量较低时结合剂的平均膨胀系数随Na2O含量的提高增加缓慢,当Na2O含量较高(摩尔比大于0.2时)膨胀系数随Na2O含量的提高迅速增加。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号