随着传统平面晶体管缩放技术达到极限,3D集成封装技术已成为“延长”或“推进”摩尔定律的有力解决方案。通过垂直堆叠芯片,该技术可在更小的占用面积内实现更高的晶体管密度,实质上为芯片设计引入了第三维度。过去十年间,3D异构集成与先进封装技术取得了显著进展。这些创新通过堆叠并互联不同功能模块,有效缩短了电气互联长度,从而提升了片上带宽、加快了互联通信速度并降低了整体功耗。

热管理挑战源于3D堆叠,因为每增加一层,热阻就会累积,而距离散热结构最远的组件通常具有最长的热传导路径。在芯片间界面存在显著的热瓶颈,其中两层堆叠芯片之间的热阻(包括微凸点和传统填充材料)仍相对较高(4W/mK至15W/mK)。这些热限制会影响系统性能,包括工作频率和热设计功耗(TDP),尤其在多层堆叠配置中。

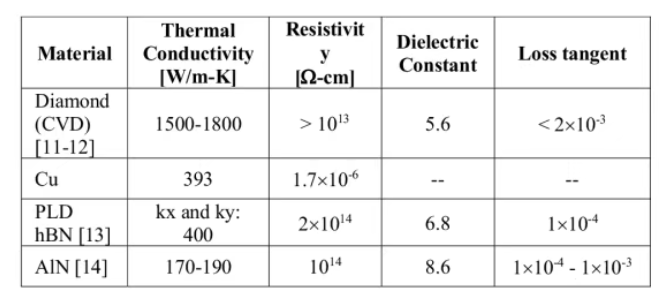

为解决3D封装中的热瓶颈问题,行业长期以来一直在寻找兼容CMOS和封装技术的材料,这些材料需同时具备优异的电气绝缘性能和高热导率。金刚石具有极端物理特性,近期被视为3D异构集成系统封装应用中下一代跨芯片材料的候选者。单晶金刚石(SCD)具有良好的电气绝缘性(3.47 eV 带隙),高击穿场强(2×10⁷ V/cm)和热导率(2200 W/m·K),以及较低的介电常数(5.5)。然而,目前SCD的制备面积小,且成本极高。另一方面,近期研究表明,多晶金刚石薄膜(PCD)可实现高达1800W/mK的热导率,且制备成本低廉,可在低温(300−400∘C)下制备。表I列出了PCD以及在封装应用中常用的材料(如铜、脉冲激光沉积六方氮化硼(PLD hBN)和氮化铝(AlN))的部分性能参数。

图1.化学气相沉积(CVD)金刚石及其他封装材料的特性

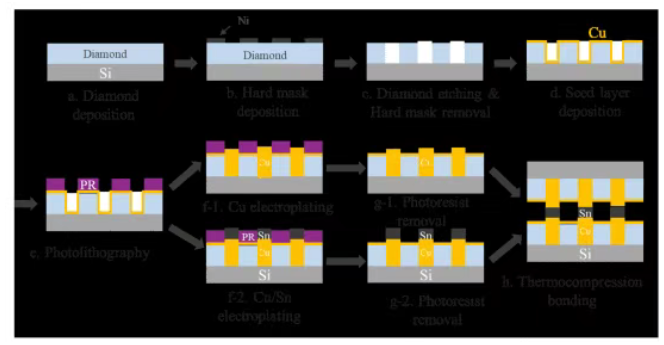

近期,由美国普渡大学发表了“Inter-Die Hybrid Cu/Diamond Microbump Bonding for 3D Heterogenous Integration”论文,研究提出了一种新型铜/金刚石微凸点键合技术,旨在降低3D异构系统中的芯片间热阻。该工艺首先沉积8μm厚的聚晶金刚石(PCD)薄膜,随后通过氧等离子体刻蚀形成圆柱形孔洞。Cu/Sn微凸点通过电镀工艺填充刻蚀区域,最后通过倒装芯片热压 bonding 完成 bonding 过程。该 bonding 架构在界面层中集成了金刚石热扩散层,显著提升了堆叠芯片间的高通孔和面内热导率。尽管当前结果证明了该方法的可行性,但在制造过程中仍发现若干挑战,特别是光刻胶涂覆均匀性及其对微凸点键合质量和机械性能的影响。

图2.铜/金刚石结构制备及混合键合工艺流程。

这种新型铜/钻石混合键合技术在解决3D异构集成中的热管理挑战方面代表了重大进展,有望在下一代电子系统中实现更高的功率密度和改进的热性能。所开发的工艺流程为未来在先进封装应用中研究钻石集成热管理解决方案奠定了基础。

金刚石在电子封装应用中的兴趣并非新鲜事。1967年,Swan提出了将金刚石用作散热器的想法;作者用SCD器件载流子替换了硅雪崩二极管的铜散热器,从而使二极管的功率能力翻了一倍多。1994年,桑迪亚国家实验室的研究人员提出利用PCD去除3D堆叠多芯片模块(MCM)的热量,他们使用Al₂O₃、AlN和PCD基板制备了测试MCM; 加热晶片与冷台界面之间的最大温度差分别为265∘C、126∘C和24∘C,对应于Al₂O₃、AlN和PCD基板。通过采用液体边缘冷却技术从MCM中提取热量,并采用1.9 mm的模块间距,作者估算三维立方体的理论体积功率密度约为52 W/cm³。一年后,Boudreaux将九个ARSON芯片组装成一个900 W MCM,安装在直径10.16 cm、厚度1 mm的PCD和陶瓷基板上。在风洞测试中,由于过热,陶瓷基板上的MCM在10 W/芯片时不得不关闭。在静止空气中、24℃环境温度下进行的实验中,当散热功率为10W时,安装在PCD基板上的MCM温度均匀且达到54℃,而安装在陶瓷基板上的MCM在九个芯片处出现热点,最高温度达87℃。最近的研究表明,使用PCD基板和芯片载体对功率LED的寿命有显著影响,目前PCD已常规用于功率半导体盘激光器的腔外次级基板或腔内散热片。

PCD技术也已集成到功率电子器件层面。采用封顶PCD层的GaN HEMT器件展现出创纪录的性能。通过在钝化 HEMTs 顶部直接沉积 PCD 薄膜,并利用金属散热片将顶部热点产生的热量传递至底部的 HEMT 基座,富士通的研究人员将涂覆设备的热阻降低了约 40%,并将结温降低了 100∘C@25W/mm。采用不同方法,Soman等提出对N型GaN HEMTs进行全方位封顶,使用500 nm厚PCD薄膜,与对照装置相比,在9.5W/mm直流功率下峰值温度降低了98±19∘C。

图文导读

图3.SEM图像(a)和AFM图像(b)显示了金刚石薄膜表面的结构。

图4.金刚石蚀刻的扫描电子显微镜(SEM)图像。(a)金刚石蚀刻深度测量值为8.39微米。(b)金刚石凸点的顶视图。(c)圆形金刚石蚀刻阵列的顶视图。(d)为后续光刻步骤准备的对准标记蚀刻。

图5.表面形态及扫描电子显微镜(SEM)图像展示了大尺寸金刚石晶体上的金刚石蚀刻结果。(a)金刚石薄膜上蚀刻的通孔阵列的顶视图。(b)蚀刻后金刚石通孔的放大视图。(c)金刚石通孔的3D透视图。(d)厚度为6.24μm的大尺寸多晶金刚石上蚀刻的金刚石微凸点结构的形态。

图6.铜/锡微凸点的扫描电子显微镜(SEM)图像。(a)铜/锡微凸点的45°视图。(b)铜/锡微凸点的横截面。(c)铜/锡微凸点阵列的顶视图。(d)微凸点阵列的侧视图。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号