美国斯坦福大学和加州大学圣巴巴拉分校(UCSB)宣称首次在射频(RF)氮化镓(GaN)高电子迁移率晶体管(HEMT)上实现了后处理金刚石集成。研究人员认为,这为使用金刚石散热片对 X 波段 GaN HEMT 进行热管理提供了一个“有价值的平台”。

团队评论道:“自热效应导致沟道温度在栅极电极的漏极边缘达到峰值,从而降低了沟道迁移率并缩短了使用寿命。这使得在射频功率放大器中,除了传统的封装级冷却技术外,还需要采用器件级的冷却方法来降低结温/沟道温度。”

X 波段的频率范围为 7 至 12 吉赫,应用于通信和雷达领域。氮化镓高电子迁移率晶体管(GaN HEMTs)在温度升高时可能会出现性能下降和可靠性差的问题,这是由于高输入功率导致散热不足所致。人们希望高导热性的金刚石能够将热量从器件结构中导出。

研究人员报告称:“我们在器件有源区的顶部和侧壁上集成了金刚石。顶部散热方法为热耗散提供了一条替代路径,通过沉积的金刚石绕过生长堆栈中缓冲层/成核层的高电阻。此外,N 极化器件在 GaN 通道层下方放置了 AlGaN 阻挡层;因此,顶部的金刚石距离热点不到 10 纳米,效率极高。”

氮化镓射频器件的开发特别着眼于高功率密度,以实现更远的传输距离和更低噪声下的更优信号质量。

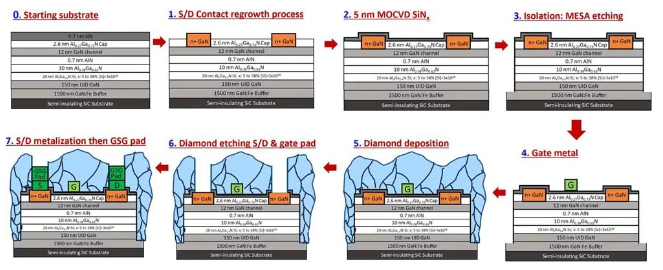

图 1:采用“器件优先”方法制造全方位金刚石集成 N 极化 GaN 高电子迁移率晶体管(HEMT)器件所遵循的步骤顺序。

研究人员采用金属有机化学气相沉积(MOCVD)工艺,在 2 英寸半绝缘碳化硅(SiC)衬底上生长了具有铝镓氮(AlGaN)势垒和原位氮化硅(SiN)结构的氮化镓高电子迁移率晶体管(GaN HEMT)(图 1)。研究人员采用了氮极性而非镓极性的 III 族氮化物结构,因为这种材料可带来更高的功率密度、二维电子气(2DEG)分布以及可扩展性能。

在金刚石沉积之前,采用金属-绝缘体-半导体(MIS)高电子迁移率晶体管(HEMT)结构,通过金属有机化学气相沉积(MOCVD)再生长重掺杂的 n+ 砷化镓源/漏极接触,MOCVD 氮化硅栅极绝缘层以及钼(Mo)栅极电极。通过台面刻蚀将各个器件进行电隔离。为金刚石沉积工艺,在器件上覆盖了一层原子层沉积(ALD)二氧化硅(SiO2)保护层。源极/漏极间距为 1 微米(LSD),栅极长度为 150 纳米(LG),栅极与漏极间距为 400 纳米(LGD)。

全方位的金刚石覆盖了整个装置,包括台面侧壁以及台面以外的蚀刻表面。金刚石是在微波等离子体化学气相沉积系统中沉积的。金刚石的平均晶粒尺寸取决于生长温度:在 500°C 时为 350 纳米,在 700°C 时为 700 纳米。

生长温度也影响了源漏接触电阻:500°C 和 700°C 时分别为 1.4 欧姆·毫米和 0.24 欧姆·毫米。源极和漏极区域之间二维电子气通道的相应方阻分别为 500°C 时 250 欧姆/平方和 700°C 时 225 欧姆/平方。这些值与不含金刚石的样品的方阻相匹配。

500°C 样品的接触电阻较高,被归咎于“在金刚石蚀刻过程中对 n+ 再生长的氮化镓造成的损伤”。该团队表示,蚀刻工艺正在进一步优化以解决这一问题。

通过 300 纳米的金刚石层蚀刻出源极/漏极和栅极的接触孔,随后沉积钛/金(Ti/Au)金属电极以形成欧姆源极/漏极接触。另外一层 Ti/Au 提供了接地-信号-接地(GSG)焊盘。优化了金刚石反应离子蚀刻工艺,使其对蚀刻底层器件层具有选择性。采用等离子体增强化学气相沉积(PECVD)二氧化硅硬掩模进行图案化。

研究人员报告称:“发现减少源/漏接触区域的损伤对于实现更低的接触电阻至关重要……从栅极垫区域和源/漏 n+GaN 区域分别进行金刚石刻蚀,以便更好地控制金刚石刻蚀过程。”

该团队表示,金刚石沉积无空洞且均匀,这对于更好地冷却器件至关重要。“在器件中,源/漏金属悬垂于金刚石层之上,以促进金属与金刚石层之间的热流。”他们补充道。

尽管 700°C 的蚀刻工艺带来了较低的源漏接触电阻,但栅极却出现了高漏电流,无法调节电流,这使得其作为晶体管毫无用处。

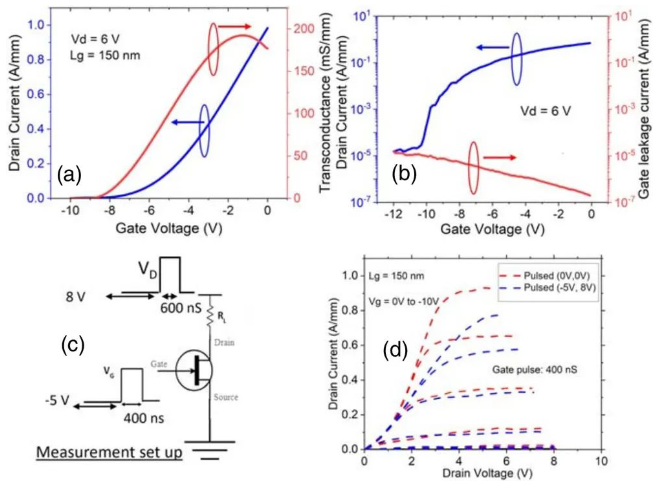

图 2:在 500°C 下沉积金刚石的制备器件的转移特性,(a)线性标度和(b)半对数标度。用于比较直流和脉冲条件下输出特性的测量装置(c)和(d)。

对于温度低于 500°C 的金刚石层,该晶体管的栅极阈值为 -8V(常开/耗尽模式),峰值跨导为 190mS/mm(图 2)。其导通/截止电流比为 105,栅极漏电流仅为 10μA/mm。

研究人员评论道:“这表明低温沉积技术对于成功展示用于器件级冷却解决方案的‘器件优先’全方位金刚石集成器件的重要性。”

研究人员采用脉冲模式来评估 MISHEMT 的分散/电流崩塌性能。漏极和栅极脉冲宽度分别为 400 纳秒和 600 纳秒。脉冲周期为 5 毫秒。漏极饱和电流为 0.96 安/毫米。在膝点电流水平下的分散度约为 20%。

该团队评论道:“此装置中的分散现象是由于缺少带有氮化镓帽层的深凹槽结构以及没有场板结构所致。”

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003646号

豫公网安备41019702003646号